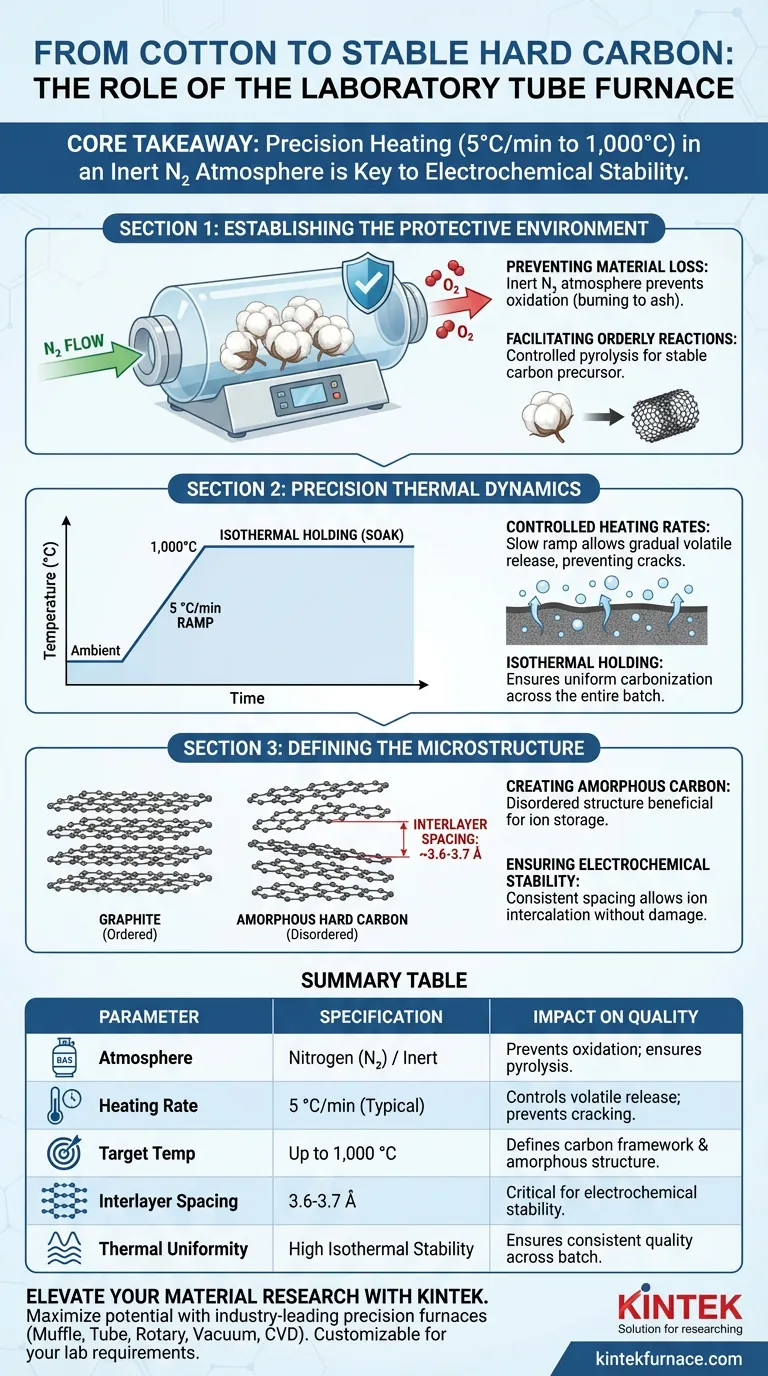

Un horno tubular de laboratorio garantiza la estabilidad estructural del carbono duro derivado del algodón al mantener un entorno térmico y atmosférico estrictamente controlado durante la pirólisis. Al utilizar un sistema de control de temperatura de alta precisión bajo una atmósfera protectora de nitrógeno, el horno gestiona la delicada transformación de las moléculas de celulosa en un marco de carbono robusto y amorfo.

Conclusión Clave El horno tubular garantiza la calidad ejecutando un protocolo de calentamiento preciso —típicamente una tasa constante de 5 °C/min hasta 1.000 °C— dentro de un entorno inerte de nitrógeno. Esto previene la pérdida oxidativa y facilita la formación de una estructura de carbono amorfo con un espaciado intercapa consistente de aproximadamente 3,6-3,7 Å, que es el factor crítico para la estabilidad electroquímica del material.

Establecimiento del Entorno Protector

Prevención de la Pérdida de Material

La principal amenaza para los precursores orgánicos como el algodón de desecho a altas temperaturas es la oxidación. Si hay oxígeno presente, el algodón se combustionará y se convertirá en ceniza en lugar de carbonizarse.

El Papel de la Atmósfera Inerte

El horno tubular crea un entorno sellado purgado con gas nitrógeno. Esta atmósfera inerte asegura que el algodón sufra pirólisis (descomposición térmica) en lugar de quemarse, preservando el esqueleto de carbono.

Facilitación de Reacciones Ordenadas

Al eliminar el oxígeno reactivo, el horno fuerza a la biomasa a sufrir una deshidrogenación y desoxigenación ordenadas. Esta descomposición química controlada es necesaria para dejar un precursor estable y rico en carbono.

Dinámica Térmica de Precisión

Tasas de Calentamiento Controladas

La integridad estructural del carbono duro depende en gran medida de la rapidez con la que se aplica el calor. El horno mantiene una tasa de calentamiento constante, como 5 °C/min.

Gestión de la Liberación de Volátiles

El algodón de desecho contiene componentes volátiles significativos. Una tasa de rampa controlada permite que estos volátiles escapen gradualmente en lugar de explosivamente, previniendo grietas o colapsos estructurales en la matriz de carbono en formación.

Mantenimiento Isotérmico

Una vez alcanzada la temperatura objetivo (por ejemplo, 1.000 °C), el horno proporciona un mantenimiento isotérmico estable. Este período de "remojo" asegura que la reacción de carbonización penetre uniformemente en todo el volumen del material.

Definición de la Microestructura

Creación de Carbono Amorfo

El tratamiento térmico transforma la celulosa en un material de carbono amorfo. A diferencia del grafito, que tiene una estructura de largo alcance altamente ordenada, este material conserva una estructura desordenada beneficiosa para aplicaciones de almacenamiento específicas.

Optimización del Espaciado Intercapa

El perfil térmico específico logra un espaciado intercapa consistente de aproximadamente 3,6-3,7 Å. Este espaciado es más amplio que el del grafito, proporcionando el "espacio" necesario para que los iones se intercalen sin dañar la estructura.

Garantía de Estabilidad Electroquímica

La uniformidad de este espaciado intercapa dicta la calidad final del producto. Una estructura consistente asegura que el carbono duro permanezca estable durante ciclos repetidos de carga/descarga en aplicaciones de baterías.

Comprensión de las Compensaciones

El Riesgo de Choque Térmico

Si la tasa de calentamiento es demasiado agresiva (significativamente más rápida que 5 °C/min), la rápida liberación de gases puede destruir la estructura de los poros. Esto resulta en un material con baja resistencia mecánica y pobre rendimiento.

Precisión de Temperatura vs. Costo Energético

Temperaturas más altas y tiempos de mantenimiento más largos generalmente mejoran la disposición estructural, pero aumentan el consumo de energía. Hay un rendimiento decreciente donde el calor excesivo podría conducir a una grafización no deseada, reduciendo los beneficios únicos del carbono duro.

Sensibilidad a la Atmósfera

Incluso fugas menores en el suministro de nitrógeno pueden introducir oxígeno. Esto conduce a la oxidación superficial, que crea defectos que degradan la conductividad eléctrica y la estabilidad del carbono duro final.

Tomando la Decisión Correcta para Su Objetivo

Para optimizar su síntesis de carbono duro, ajuste la configuración de su horno a los requisitos específicos de su material:

- Si su enfoque principal es la Estabilidad Electroquímica: Priorice una tasa de calentamiento lenta y constante (5 °C/min) y una retención a 1.000 °C para asegurar un espaciado intercapa uniforme (3,6-3,7 Å).

- Si su enfoque principal es la Integridad Estructural: Asegure que el flujo de nitrógeno sea robusto y continuo para prevenir cualquier ataque oxidativo del marco de carbono durante la pirólisis.

- Si su enfoque principal es la Sintonización de la Estructura de Poros: Considere el uso de perfiles de calentamiento multietapa (por ejemplo, pausas a temperaturas más bajas) para controlar la tasa de liberación de volátiles antes de la carbonización final.

La calidad de su carbono duro no está definida por el algodón crudo, sino por la precisión con la que su horno gestiona su transformación térmica.

Tabla Resumen:

| Parámetro | Especificación/Requisito | Impacto en la Calidad del Carbono Duro |

|---|---|---|

| Atmósfera | Nitrógeno (N2) / Inerte | Previene la oxidación; asegura la pirólisis sobre la combustión |

| Tasa de Calentamiento | 5 °C/min (Típica) | Controla la liberación de volátiles para prevenir grietas estructurales |

| Temp. Objetivo | Hasta 1.000 °C | Define el marco de carbono y la estructura amorfa |

| Espaciado Intercapa | 3,6-3,7 Å | Crítico para la estabilidad electroquímica y el almacenamiento de iones |

| Uniformidad Térmica | Alta Estabilidad Isotérmica | Asegura una calidad de material consistente en todo el lote |

Mejore su Investigación de Materiales con KINTEK

Maximice el potencial de la carbonización de su biomasa con precisión líder en la industria. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para sus requisitos de laboratorio únicos. Ya sea que esté optimizando el espaciado intercapa para ánodos de baterías o refinando estructuras de poros, nuestros hornos brindan la estabilidad que su investigación exige.

¿Listo para lograr una estabilidad estructural superior en sus materiales?

Contacte a KINTEK Hoy para Personalizar su Solución de Horno

Guía Visual

Referencias

- H. Sarma, Nolene Byrne. Effect of precursor morphology of cellulose-based hard carbon anodes for sodium-ion batteries. DOI: 10.3389/fbael.2023.1330448

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuáles son las principales características de un horno tubular de alta temperatura? Calentamiento de precisión para el procesamiento avanzado de materiales

- ¿Por qué se requiere un horno tubular industrial con flujo de argón para Ti3AlC2? Guía experta de sinterización

- ¿Cómo afecta el uso de un horno tubular para el recocido protegido con nitrógeno a los catalizadores de óxido de estaño? Desbloquee una actividad superior

- ¿Qué requisitos técnicos debe cumplir un horno tubular de laboratorio para pruebas de SOFC? Garantice un análisis preciso de las celdas de combustible

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico a largo plazo de cristales de FeTeSe? Lograr alta cristalinidad y uniformidad

- ¿Cuáles son las aplicaciones de investigación de laboratorio de los hornos de tubo de vacío? Desbloquee la síntesis precisa de materiales y mucho más

- ¿Cuáles son las características físicas de un horno de grafito utilizado en mediciones de absorción atómica? Descubra su diseño para el análisis de ultratrazas

- ¿Cuál es la necesidad del ambiente de hidrógeno a 500 °C proporcionado por un horno de reducción de tubo? Activación maestra de catalizadores