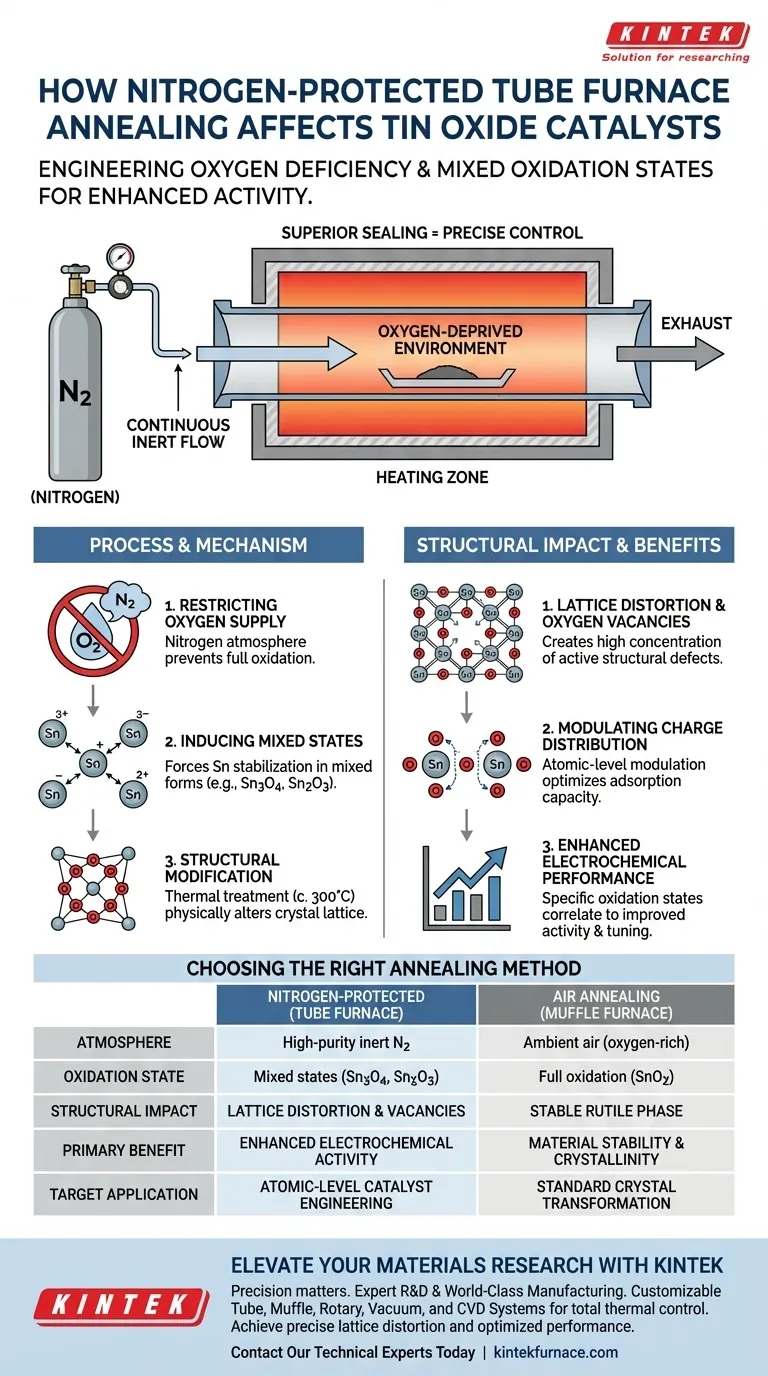

El recocido protegido con nitrógeno en un horno tubular altera fundamentalmente la estructura microscópica del óxido de estaño al forzar el material a un estado deficiente en oxígeno. Dado que las capacidades de sellado superiores del horno permiten un flujo continuo de nitrógeno inerte, el proceso restringe la disponibilidad de oxígeno, lo que evita la oxidación completa e induce la formación de estados de oxidación mixtos como Sn3O4 o Sn2O3.

El horno tubular crea un entorno térmico preciso y desprovisto de oxígeno que modifica la distribución de carga del catalizador a través de la distorsión de la red y las vacantes de oxígeno, lo que influye significativamente en su rendimiento electroquímico.

Control del Entorno de Oxidación

La Función de la Deficiencia de Oxígeno

La característica distintiva de este proceso es la restricción del suministro de oxígeno. A diferencia del tratamiento en atmósfera de aire, que típicamente resulta en formas completamente oxidadas, el entorno de nitrógeno crea un déficit.

Este déficit obliga al óxido de estaño a estabilizarse en estados de oxidación mixtos. En lugar de formar SnO2 puro, el material desarrolla estructuras intermedias como Sn3O4 o Sn2O3.

Sellado y Control de Atmósfera

La eficacia de este cambio estructural depende de las capacidades de sellado superiores del horno tubular de alta temperatura.

Esto asegura que se mantenga una atmósfera inerte pura durante todo el ciclo de calentamiento. Incluso una pequeña fuga de oxígeno podría revertir el material a una fase de rutilo estándar, negando los beneficios del proceso de recocido.

Mecanismo de Modificación Estructural

Inducción de Distorsión de la Red

El tratamiento térmico, a menudo realizado alrededor de 300 grados Celsius, hace más que solo calentar el material; altera físicamente la red cristalina.

El entorno deficiente en oxígeno promueve la distorsión de la red. Esta deformación física de la estructura atómica crea una alta concentración de vacantes de oxígeno.

Modulación de la Distribución de Carga

Estos defectos estructurales y vacantes no son fallos; son características activas. Causan una modulación a nivel atómico de la distribución de carga.

Esta redistribución cambia la forma en que el catalizador interactúa con otras sustancias químicas. Optimiza la capacidad de adsorción de los sitios activos, haciendo que el catalizador sea más eficaz para unir moléculas reactivas.

Mejora del Rendimiento Electroquímico

El resultado final de estos cambios microscópicos es un cambio en el rendimiento.

Al controlar el estado de oxidación inicial a través del recocido con nitrógeno, los investigadores pueden ajustar el catalizador. Esto permite estudios precisos sobre cómo los estados de oxidación específicos se correlacionan directamente con una actividad electroquímica mejorada.

Comprender las Compensaciones

Estabilidad vs. Actividad

Si bien el recocido con nitrógeno mejora la actividad a través de las vacantes, produce un material que es termodinámicamente menos estable que el óxido de estaño completamente oxidado.

El recocido estándar en un horno mufla de caja bajo aire (típicamente a temperaturas más altas como 370 °C–525 °C) produce SnO2 de fase rutilo tetragonal estable.

Complejidad del Control

Lograr estados mixtos específicos (como Sn3O4) requiere un control riguroso del flujo de gas y la integridad del sellado.

Si el objetivo es simplemente regular el tamaño del grano o transformar precursores amorfos en cristales estándar, el horno tubular protegido con nitrógeno añade una complejidad innecesaria en comparación con el recocido estándar en aire.

Tomar la Decisión Correcta para su Objetivo

Para seleccionar el método de recocido correcto, debe definir las propiedades estructurales específicas requeridas para su catalizador.

- Si su enfoque principal es optimizar la actividad electroquímica: Utilice un horno tubular con flujo de nitrógeno para inducir vacantes de oxígeno, distorsión de la red y estados de oxidación mixtos.

- Si su enfoque principal es la estabilidad y cristalinidad del material: Utilice un horno mufla de caja en aire para producir SnO2 de fase rutilo tetragonal estable y completamente oxidado.

Al manipular la atmósfera de recocido, se va más allá del simple calentamiento para una ingeniería precisa a nivel atómico del catalizador.

Tabla Resumen:

| Característica | Protegido con Nitrógeno (Horno Tubular) | Recocido en Aire (Horno Mufla) |

|---|---|---|

| Control de Atmósfera | Flujo de nitrógeno inerte de alta pureza | Aire ambiente (rico en oxígeno) |

| Estado de Oxidación | Estados mixtos (Sn3O4, Sn2O3) | Oxidación completa (SnO2) |

| Impacto Estructural | Distorsión de la red y vacantes de oxígeno | Fase rutilo tetragonal estable |

| Beneficio Principal | Actividad electroquímica mejorada | Estabilidad y cristalinidad del material |

| Aplicación Objetivo | Ingeniería de catalizadores a nivel atómico | Transformación de cristales estándar |

Mejore su Investigación de Materiales con KINTEK

La precisión es importante al diseñar la próxima generación de catalizadores. Respaldado por I+D experta y fabricación de clase mundial, KINTEK proporciona sistemas Tubulares, Mufla, Rotatorios, de Vacío y CVD de alto rendimiento diseñados para brindarle control total sobre su entorno térmico.

Ya sea que necesite un sellado superior para el recocido protegido con nitrógeno o sistemas robustos para la oxidación a alta temperatura, nuestros hornos de laboratorio son totalmente personalizables para satisfacer sus requisitos de investigación únicos. No se conforme con resultados inconsistentes: asóciese con KINTEK para lograr una distorsión precisa de la red y un rendimiento electroquímico optimizado.

Contacte a Nuestros Expertos Técnicos Hoy Mismo para encontrar la solución de horno perfecta para su laboratorio.

Guía Visual

Referencias

- Nicolò B. D. Monti, Katarzyna Bejtka. Effects of Annealing Conditions on the Catalytic Performance of Anodized Tin Oxide for Electrochemical Carbon Dioxide Reduction. DOI: 10.3390/nano15020121

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo varía la cantidad de material procesado entre los hornos tubulares rotatorios de lote y los continuos? Escalone su producción de manera eficiente

- ¿Qué tipo de entorno de proceso proporciona un horno tubular? Soluciones Térmicas Optimizadas para el Recubrimiento de Partículas NMA

- ¿Por qué debe realizarse el sinterizado final de las aleaciones NiTiNb en un horno tubular de alto vacío? Garantizar un rendimiento de memoria de forma puro

- ¿Cómo contribuye un horno de tubo de vacío al recocido de aleaciones amorfas de FePC? Control preciso de la microestructura

- ¿Cuál es la ventaja de diseño de un horno tubular dividido? Desbloquee el acceso fácil para configuraciones de laboratorio complejas

- ¿Cuáles son las características clave de un horno de tubo de vacío? Domine el procesamiento a alta temperatura con control de precisión

- ¿Cómo facilita un horno tubular horizontal el recocido en un solo paso de los nanobifosfatos BZSM? Control Térmico Experto

- ¿Por qué se utiliza un tubo de cuarzo de alta pureza como componente central del reactor en la combustión controlada? Necesidades térmicas y ópticas