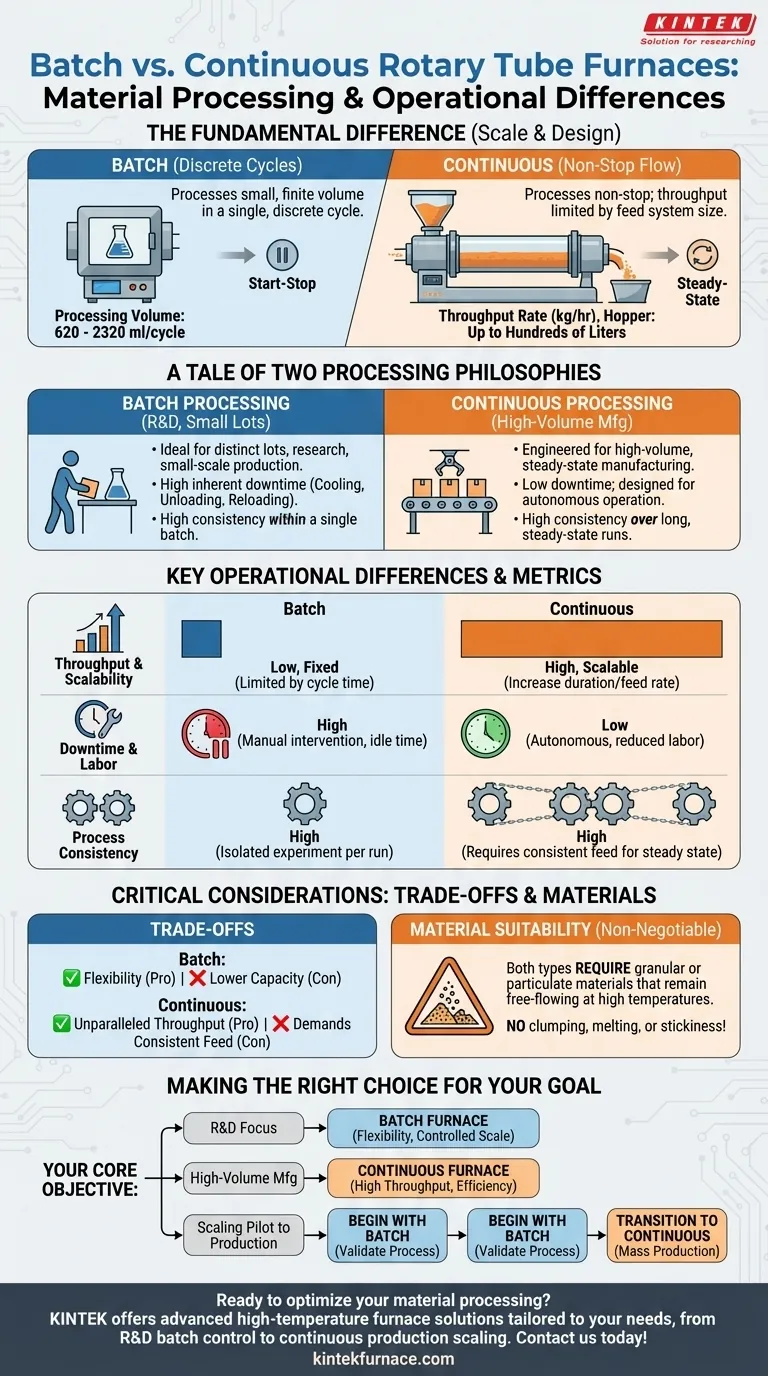

La diferencia fundamental en el procesamiento de materiales entre los hornos tubulares rotatorios por lotes y los continuos es una de escala y diseño operativo. Un horno de lote procesa un volumen pequeño y finito de material (típicamente de 620 a 2320 ml) en un único ciclo discreto. En contraste, un horno continuo procesa material sin parar, con un rendimiento limitado solo por el tamaño de su sistema de alimentación, que puede contener desde unos pocos hasta varios cientos de litros.

Su elección entre un horno de lote y uno continuo no se trata solo de la cantidad de material, sino de la naturaleza de su trabajo. El procesamiento por lotes sirve para investigación y producción a pequeña escala de lotes distintos, mientras que el procesamiento continuo está diseñado para la fabricación de alto volumen y estado estacionario.

Un cuento de dos filosofías de procesamiento

La decisión entre estos dos tipos de hornos depende de la comprensión de sus modelos operativos distintos. Uno está diseñado para tareas discretas, el otro para un flujo ininterrumpido.

Definición del procesamiento por lotes

Un horno de lote procesa una sola cantidad específica de material a la vez. Este "lote" se carga en el horno, se procesa bajo condiciones establecidas y luego se retira por completo.

A menudo, todo el sistema debe enfriarse antes de que se pueda cargar el siguiente lote. Esta naturaleza de arranque y parada lo hace ideal para aplicaciones donde los lotes de material deben mantenerse separados y trazables. El volumen de procesamiento típico por ciclo es bastante pequeño, generalmente menos de 2.5 litros.

Definición del procesamiento continuo

Un horno continuo está diseñado para la producción de alto volumen sin parar. El material se alimenta constantemente por un extremo del horno y el producto descargado sale por el otro.

Su capacidad no se mide por una sola ejecución, sino por una tasa de rendimiento (por ejemplo, kilogramos por hora). El tamaño de la tolva, que puede ser de varios cientos de litros, determina cuánto tiempo puede funcionar el horno sin supervisión, no la cantidad total que puede procesar a lo largo del tiempo.

Diferencias operativas clave

Más allá del simple volumen, las realidades operativas de cada tipo de horno impactan directamente la eficiencia del proceso, la consistencia y los requisitos de mano de obra.

Rendimiento y escalabilidad

Los sistemas de lote tienen un rendimiento bajo y fijo definido por el tiempo de ciclo y el volumen. Escalar la producción significa ejecutar más ciclos individuales, lo que tiene un límite práctico.

Los sistemas continuos ofrecen un rendimiento muy superior y están construidos para la escalabilidad industrial. Aumentar la producción es cuestión de operar el sistema durante períodos más largos o aumentar la velocidad de alimentación.

Tiempo de inactividad y mano de obra

El procesamiento por lotes tiene un tiempo de inactividad inherente integrado en su flujo de trabajo. El tiempo dedicado a enfriar, descargar y recargar el horno es tiempo que no se dedica a procesar material. Este ciclo requiere intervención manual repetida.

Los hornos continuos, una vez estabilizados, están diseñados para largos períodos de operación autónoma, lo que reduce significativamente el tiempo de inactividad y los costos directos de mano de obra por unidad de material procesado.

Consistencia del proceso

Con un sistema de lote, se logra una alta consistencia dentro de un solo lote. Proporciona un excelente entorno para probar variables porque cada ejecución es un experimento aislado.

Un sistema continuo está diseñado para mantener un equilibrio de estado estacionario, proporcionando una excelente consistencia del producto durante tiradas de producción muy largas. Sin embargo, lograr este estado estacionario requiere un material de alimentación constante y parámetros operativos estables.

Comprensión de las compensaciones y limitaciones

Ninguna tecnología es universalmente superior; cada una tiene compensaciones claras que la hacen adecuada para diferentes aplicaciones.

El costo de la flexibilidad (Lote)

La principal ventaja de un horno de lote es su flexibilidad para la investigación, el desarrollo y el manejo de múltiples trabajos pequeños. La compensación es una capacidad de producción general y una eficiencia significativamente menores.

La demanda de consistencia (Continuo)

Un horno continuo ofrece un rendimiento inigualable, pero exige un material de alimentación altamente consistente y uniforme para operar sin problemas. Es menos tolerante a las variaciones en el tamaño o la composición de las partículas, y los procedimientos de arranque/parada pueden ser más complicados.

La idoneidad del material no es negociable

Es fundamental comprender que esta elección es secundaria a la compatibilidad del material. Ambos tipos de hornos solo son adecuados para materiales granulares o particulados que permanecen de flujo libre a altas temperaturas. Cualquier material que se aglomere, se derrita o se vuelva pegajoso interrumpirá el proceso en cualquiera de los sistemas.

Tomar la decisión correcta para su objetivo

El objetivo central de su aplicación es el factor decisivo. Utilice esta guía para determinar el camino correcto para sus necesidades.

- Si su enfoque principal es la Investigación y el Desarrollo: Un horno de lote proporciona la flexibilidad necesaria para probar diferentes materiales y parámetros de proceso a una escala pequeña y controlada.

- Si su enfoque principal es la Fabricación de Alto Volumen: Un horno continuo es la única opción viable para lograr el alto rendimiento y la eficiencia operativa requeridos para la producción industrial.

- Si su enfoque principal es la Escalada de Piloto a Producción: Comience con un horno de lote para validar su proceso y las propiedades del material, y luego haga la transición a un sistema continuo una vez que los parámetros estén fijados para la producción en masa.

En última instancia, comprender la escala requerida y los objetivos operativos es la clave para seleccionar la tecnología de horno adecuada para su éxito.

Tabla de resumen:

| Aspecto | Horno de Lote | Horno Continuo |

|---|---|---|

| Volumen de Procesamiento | 620 ml a 2320 ml por lote | Tasa de rendimiento (ej., kg/hora), tamaño de tolva de hasta cientos de litros |

| Rendimiento | Bajo, fijo por ciclo | Alto, escalable para tiradas largas |

| Tiempo de Inactividad | Alto (enfriamiento, carga/descarga) | Bajo, diseñado para operación continua |

| Consistencia | Alta dentro de un solo lote | Alta durante la producción en estado estacionario |

| Uso Ideal | I+D, producción a pequeña escala | Fabricación de alto volumen |

¿Listo para optimizar su procesamiento de materiales? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Ya sea que se dedique a la investigación que requiere un control de lote preciso o que esté escalando para la producción continua, nuestra línea de productos—que incluye hornos de mufla, tubulares, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD—está respaldada por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales y de producción únicos. ¡Contáctenos hoy mismo para discutir cómo podemos mejorar su eficiencia y lograr sus metas!

Guía Visual

Productos relacionados

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Cómo se caracteriza la estructura de un horno tubular rotatorio? Descubra sus componentes clave y beneficios

- ¿Cuáles son las aplicaciones comunes de un horno tubular rotatorio? Lograr un calentamiento uniforme para polvos y gránulos

- ¿Cuáles son las principales ventajas de los hornos tubulares rotatorios? Logre una uniformidad y eficiencia superiores en el procesamiento térmico

- ¿Qué otros campos utilizan los hornos tubulares rotatorios? Descubra soluciones de calefacción versátiles para múltiples industrias

- ¿Cuáles son las características clave de los hornos tubulares rotatorios en relación con el tratamiento térmico? Lograr un calentamiento uniforme y un alto rendimiento