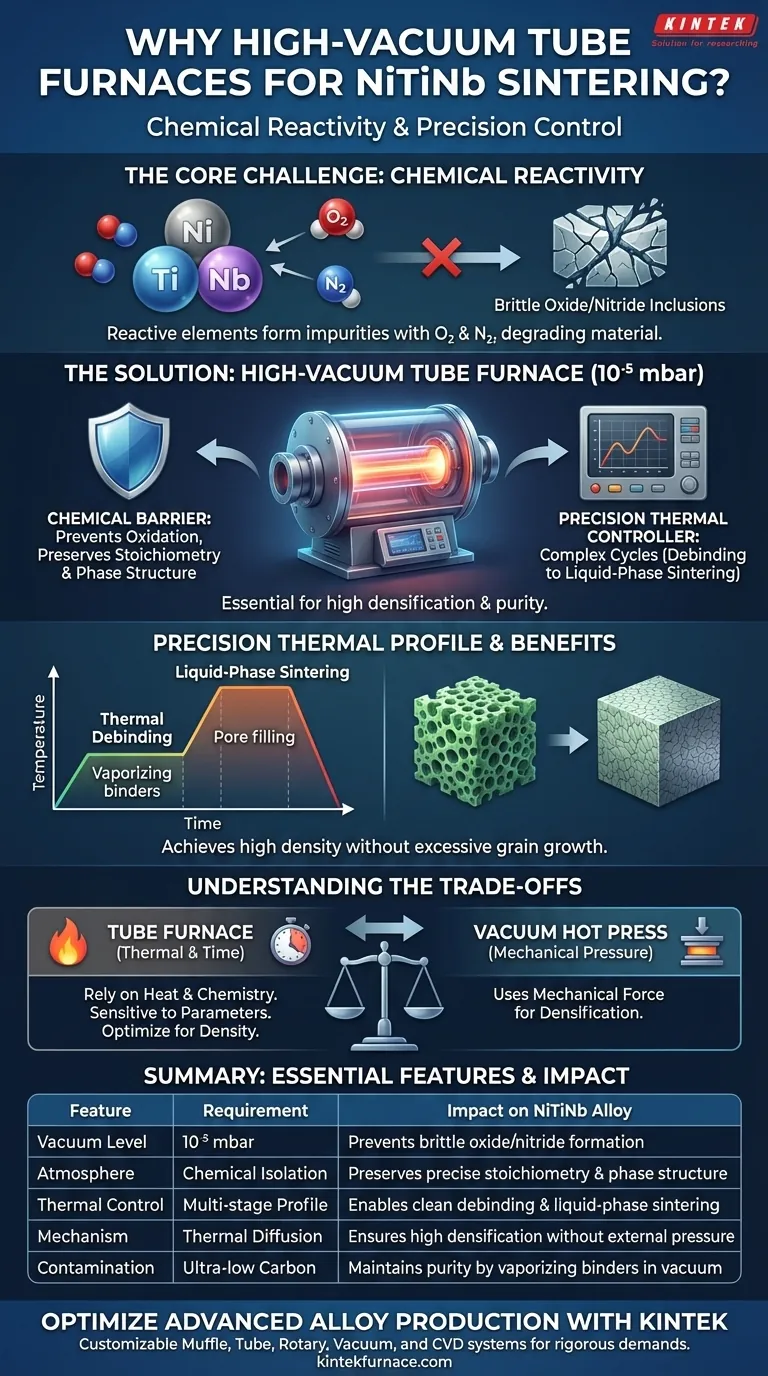

La reactividad química dicta el proceso. El sinterizado final de las aleaciones NiTiNb debe realizarse en un horno tubular de alto vacío porque el Níquel, el Titanio y el Niobio son extremadamente reactivos con el oxígeno y el nitrógeno a altas temperaturas. Un entorno de alto vacío (típicamente 10⁻⁵ mbar) es esencial para prevenir la formación de impurezas de óxido que degradarían el material, al tiempo que permite un control preciso sobre ciclos térmicos complejos que van desde la desaglomeración hasta el sinterizado en fase líquida.

El horno tubular de alto vacío cumple una doble función: actúa como barrera química contra la oxidación y como controlador térmico de precisión. Este entorno es innegociable para lograr la alta densificación, la pureza química y la estructura de fase microscópica específica requerida para el rendimiento de memoria de forma de la aleación.

La necesidad crítica del aislamiento químico

El principal desafío en el procesamiento de NiTiNb es la inestabilidad inherente de sus elementos constituyentes cuando se exponen al aire a temperaturas de sinterizado.

Prevención de la contaminación elemental

El Níquel (Ni), el Titanio (Ti) y el Niobio (Nb) son elementos altamente activos. Cuando se calientan, reaccionan agresivamente con el oxígeno y el nitrógeno.

Si estas reacciones ocurren, forman inclusiones quebradizas de óxido o nitruro. Al mantener una presión parcial de oxígeno extremadamente baja (por ejemplo, 10⁻⁵ mbar), el horno tubular de alto vacío inhibe eficazmente estas impurezas, preservando la composición teórica de la aleación.

Preservación de la estequiometría

Las propiedades funcionales de las aleaciones con memoria de forma dependen de una estequiometría química precisa.

Incluso una oxidación menor puede alterar la relación de Ti a Ni/Nb, lo que desplaza las temperaturas de transformación de fase. El sinterizado al vacío garantiza que la composición química final coincida con el diseño previsto, manteniendo la integridad de la estructura de fase microscópica.

Control de precisión del perfil térmico

Además de la protección, el horno tubular facilita tratamientos térmicos complejos y multietapa que son difíciles de ejecutar en otros equipos.

Desaglomeración térmica integrada

Antes del sinterizado final, la pieza "en verde" a menudo contiene agentes aglutinantes que deben eliminarse.

El horno tubular puede ejecutar una etapa de desaglomeración térmica a baja temperatura para vaporizar estos residuos. Hacer esto en un vacío controlado evita la contaminación por carbono del aglutinante, que de lo contrario podría comprometer la pureza de la aleación.

Facilitación del sinterizado en fase líquida

Lograr alta densidad en NiTiNb a menudo requiere sinterizado en fase líquida.

Este proceso implica calentar el material hasta un punto en el que una parte de la aleación se derrite, llenando los vacíos entre las partículas. El control preciso de la temperatura del horno tubular garantiza que se logre una alta densificación sin causar un crecimiento de grano o distorsión excesivos.

Comprender las compensaciones

Si bien el horno tubular de alto vacío es el estándar para la pureza, depender únicamente de mecanismos térmicos para la densificación presenta desafíos específicos en comparación con los métodos asistidos por presión.

Dependencia de mecanismos térmicos

A diferencia de una prensa de vacío en caliente, que utiliza fuerza mecánica (por ejemplo, 25 MPa) para triturar físicamente los poros, un horno tubular depende completamente de la temperatura y el tiempo.

Si el perfil de sinterizado en fase líquida no está perfectamente optimizado, corre el riesgo de porosidad residual. No puede confiar en la presión externa para forzar el reordenamiento de las partículas; la química y el calor deben hacer todo el trabajo.

Sensibilidad a los parámetros del proceso

La ventana de éxito en un horno tubular es estrecha.

Dado que no hay presión mecánica para ayudar a la difusión, la energía de activación para la difusión atómica debe ser proporcionada enteramente por el calor. Pequeñas desviaciones en el perfil de temperatura pueden provocar un sinterizado insuficiente (baja densidad) o un sinterizado excesivo (pérdida de precisión dimensional).

Tomar la decisión correcta para su objetivo

Para maximizar la efectividad de un horno tubular de alto vacío para NiTiNb, adapte sus parámetros a su resultado específico.

- Si su enfoque principal es la Pureza Química: Asegúrese de que su sistema de vacío pueda mantener de manera confiable presiones de 10⁻⁵ mbar o mejores durante todo el ciclo de calentamiento para prevenir la oxidación de Ti/Nb.

- Si su enfoque principal es la Alta Densidad: Optimice su perfil de sinterizado en fase líquida para garantizar una difusión atómica y un llenado de poros suficientes, ya que no puede confiar en la presión mecánica para cerrar los vacíos.

El horno tubular de alto vacío no es simplemente un dispositivo de calentamiento; es una cámara de aislamiento químico esencial para desbloquear el potencial funcional de las aleaciones NiTiNb.

Tabla resumen:

| Característica | Requisito | Impacto en la aleación NiTiNb |

|---|---|---|

| Nivel de vacío | 10⁻⁵ mbar | Previene la formación de óxidos/nitruros quebradizos |

| Atmósfera | Aislamiento Químico | Preserva la estequiometría y la estructura de fase precisas |

| Control Térmico | Perfil multietapa | Permite la desaglomeración limpia y el sinterizado en fase líquida |

| Mecanismo | Difusión Térmica | Garantiza alta densificación sin presión externa |

| Contaminación | Carbono ultra bajo | Mantiene la pureza vaporizando aglutinantes en vacío |

Optimice su producción de aleaciones avanzadas con KINTEK

La precisión en el sinterizado de NiTiNb comienza con el entorno adecuado. KINTEK proporciona hornos tubulares de alto vacío de alto rendimiento diseñados específicamente para cumplir con las rigurosas demandas del procesamiento de metales reactivos. Respaldados por I+D experto y fabricación de clase mundial, ofrecemos sistemas personalizables de Mufla, Tubo, Rotatorio, Vacío y CVD adaptados a sus necesidades únicas de laboratorio o industriales.

No comprometa la pureza química ni la densificación del material. Contacte a nuestros especialistas técnicos hoy mismo para descubrir cómo nuestras soluciones de alta temperatura pueden mejorar sus resultados en ciencia de materiales y optimizar sus flujos de trabajo térmicos.

Guía Visual

Referencias

- N. Abando Beldarrain, Ralph Spolenak. Micromechanical Insights into Sinter‐Based Additively Manufactured NiTi with Nb as a Sintering Aid. DOI: 10.1002/adem.202501243

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo proporcionan los hornos de tubo partido acceso a la cámara? Desbloquee un manejo de muestras fácil para su laboratorio

- ¿Cuáles son las principales características de un horno tubular moderno?Calentamiento de precisión para el procesamiento avanzado de materiales

- ¿En qué se diferencia el método de calentamiento de un horno de tubos vertical de lecho fluidizado de los hornos de tubos ordinarios? Descubra las diferencias clave para una mejor eficiencia en el laboratorio

- ¿Cuál es la importancia del sistema de control de la ruta de gas en un horno tubular de laboratorio durante la síntesis de carbón activado?

- ¿Qué papel juega un horno de tubo de vacío en el recocido a alta temperatura de 600 °C de membranas multicapa de Pd/TaTiNbZr/Ta?

- ¿Cuáles son los criterios de selección para un reactor de tubo de cuarzo utilizado en pruebas RWGS? Optimice el rendimiento de su catalizador

- ¿Cuáles son las ventajas técnicas de usar un horno tubular? Domina el control atmosférico para la investigación de baterías de estado sólido

- ¿Cuál es la función principal de un horno de tubo de caída en el beneficio del mineral de hierro? Desbloquea un choque térmico de alta precisión.