La ventaja técnica definitiva de usar un horno tubular para materiales de baterías de estado sólido radica en su rendimiento de sellado superior y la capacidad de mantener una atmósfera precisa y controlada. A diferencia de los hornos de caja de laboratorio estándar, un horno tubular está diseñado específicamente para aislar la zona de calentamiento, lo que le permite crear entornos de vacío de alta calidad o introducir gases inertes específicos para proteger materiales reactivos.

Conclusión clave En la investigación de baterías de estado sólido, el entorno de procesamiento es tan crítico como el perfil de temperatura. Un horno tubular actúa como un sistema de contención hermético, previniendo la oxidación y la contaminación por humedad para garantizar que la composición química y la microestructura del material permanezcan exactamente como se diseñaron.

Dominando el entorno de procesamiento

Para los electrolitos y materiales activos de estado sólido, la presencia de aire suele ser perjudicial. El horno tubular resuelve esto a través de diferencias de diseño mecánico en comparación con los hornos estándar.

Logrando un sellado superior

Los hornos estándar a menudo dependen de un aislamiento de puerta que es difícil de sellar completamente contra la atmósfera ambiente.

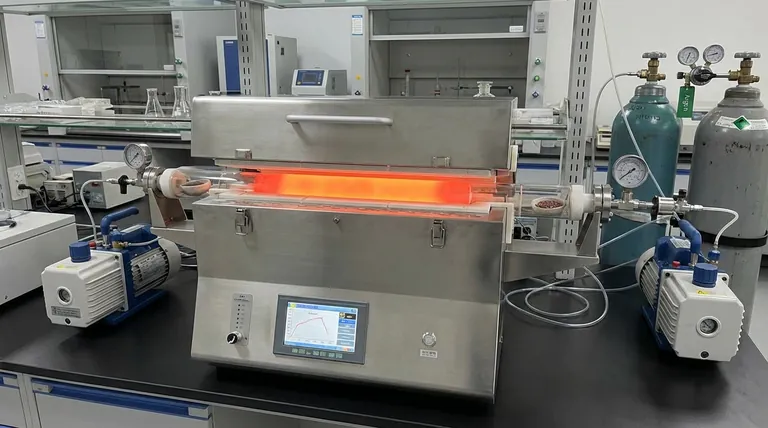

Un horno tubular utiliza un tubo de trabajo continuo, generalmente de cuarzo o alúmina, sellado en ambos extremos con bridas dedicadas. Este diseño crea un sistema cerrado que aísla eficazmente la muestra del entorno exterior del laboratorio.

Control preciso de la atmósfera

Una vez sellada, la arquitectura del horno tubular facilita un estricto control ambiental.

Puede conectar fácilmente bombas de vacío para evacuar el aire del tubo antes de que comience el calentamiento. Además, el sistema permite el flujo controlado de gases inertes (como argón o nitrógeno) durante todo el ciclo térmico, manteniendo una presión positiva para mantener alejados los contaminantes.

Prevención de la degradación del material

La razón principal para usar un horno tubular en este campo es la sensibilidad química de los materiales involucrados.

Manejo de la sensibilidad a la humedad y al oxígeno

Muchos componentes de baterías de estado sólido, en particular los materiales activos utilizados en baterías de litio-azufre (Li-S), son altamente reactivos.

La exposición a cantidades traza de humedad u oxígeno a altas temperaturas puede causar una degradación inmediata. El horno tubular previene eficazmente esta interacción, asegurando que el material no reaccione con la atmósfera durante las fases críticas de sinterización o recocido.

Preservación de la composición química

Cuando un material se oxida, su composición química fundamental cambia, lo que lo hace inútil para aplicaciones de baterías.

Al crear un vacío o un entorno inerte, el horno tubular asegura que la estequiometría del material permanezca intacta. Esto garantiza que el producto final conserve las propiedades electroquímicas específicas previstas por el investigador.

Garantía de integridad microestructural

El rendimiento de una batería de estado sólido depende en gran medida de la microestructura de sus componentes.

Las reacciones atmosféricas no controladas pueden provocar impurezas superficiales o defectos en los límites de grano. Al estabilizar el entorno, el horno tubular asegura que la microestructura se desarrolle de manera uniforme, cumpliendo con las especificaciones de diseño precisas.

Comprensión de las compensaciones

Si bien el horno tubular ofrece un control superior, es importante reconocer las limitaciones inherentes a su diseño.

Limitaciones del volumen de la muestra

La geometría de un horno tubular es restrictiva.

El área de trabajo está definida por el diámetro del tubo, lo que limita el volumen de material que se puede procesar en un solo lote en comparación con la espaciosa cámara de un horno de caja.

Complejidad de la operación

Lograr una atmósfera perfecta añade una sobrecarga operativa.

Debe gestionar bombas de vacío, cilindros de gas y controladores de flujo. Además, las juntas de brida requieren mantenimiento regular y un ensamblaje cuidadoso para garantizar que permanezcan herméticas durante los ciclos de calentamiento repetidos.

Tomando la decisión correcta para su objetivo

La selección del horno adecuado depende de la sensibilidad de sus materiales y la escala de su operación.

- Si su enfoque principal es la pureza y el rendimiento del material: Utilice un horno tubular para garantizar cero oxidación y un control microestructural preciso, especialmente para electrolitos de Li-S o a base de sulfuro.

- Si su enfoque principal es el alto rendimiento de materiales inertes: Un horno de caja estándar puede ser suficiente, pero solo si los materiales son químicamente estables en aire a temperaturas de procesamiento.

En última instancia, para baterías de estado sólido de alto rendimiento, la atmósfera es un reactivo; el horno tubular es la única herramienta que le permite controlarla.

Tabla resumen:

| Característica | Horno Tubular | Horno de Caja Estándar |

|---|---|---|

| Capacidad de sellado | Sello hermético con bridas | Aislamiento básico de puerta |

| Control de atmósfera | Alto vacío y flujo de gas inerte | Limitado al aire ambiente |

| Protección del material | Previene oxidación/humedad | Riesgo de contaminación |

| Aplicación ideal | Materiales reactivos y sensibles | Materiales estables de alto rendimiento |

| Volumen del lote | Limitado por el diámetro del tubo | Cámara de alta capacidad |

Mejora la innovación de tus materiales de batería con KINTEK

No dejes que la oxidación comprometa tu investigación. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de tubos, muflas, rotatorios, de vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer las rigurosas demandas de la síntesis de baterías de estado sólido. Ya sea que esté trabajando con electrolitos sensibles de litio-azufre o recubrimientos avanzados de película delgada, nuestras soluciones térmicas de precisión garantizan que sus materiales mantengan una estequiometría perfecta e integridad microestructural.

¿Listo para optimizar tu proceso de tratamiento térmico? Contáctanos hoy para discutir tus necesidades únicas con nuestros especialistas técnicos.

Guía Visual

Referencias

- Jian Ouyang, Zenglin Wang. Tungsten Carbide/Tungsten Oxide Catalysts for Efficient Electrocatalytic Hydrogen Evolution. DOI: 10.3390/molecules30010084

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la preparación de ferrita de bario? Lograr un magnetismo óptimo

- ¿Cuál es la función de un horno tubular y el flujo de nitrógeno en la carbonización de biomasa? Desbloquee una calidad superior de biocarbono

- ¿Cuál es la importancia de usar un horno tubular o de caja para la sinterización de Pt/Al2O3? Simulación del envejecimiento y fallo del catalizador

- ¿Cómo logran los hornos tubulares un control preciso de la temperatura? Descubra el procesamiento fiable a alta temperatura

- ¿Qué accesorios suelen incluirse con un horno tubular dividido de tres zonas? Herramientas esenciales para una operación segura

- ¿Qué condiciones técnicas proporciona un horno de atmósfera tubular para Cu/TiO2/ZSM-5? Optimizar la reducción del catalizador

- ¿Cuál es la función principal de un tubo de cuarzo al vacío en CVT? Cultivar cristales de Bi4I4 de alta pureza con éxito

- ¿Por qué es necesario un proceso secundario de activación a alta temperatura en un horno tubular? Conversión de biocarbón en CBAC