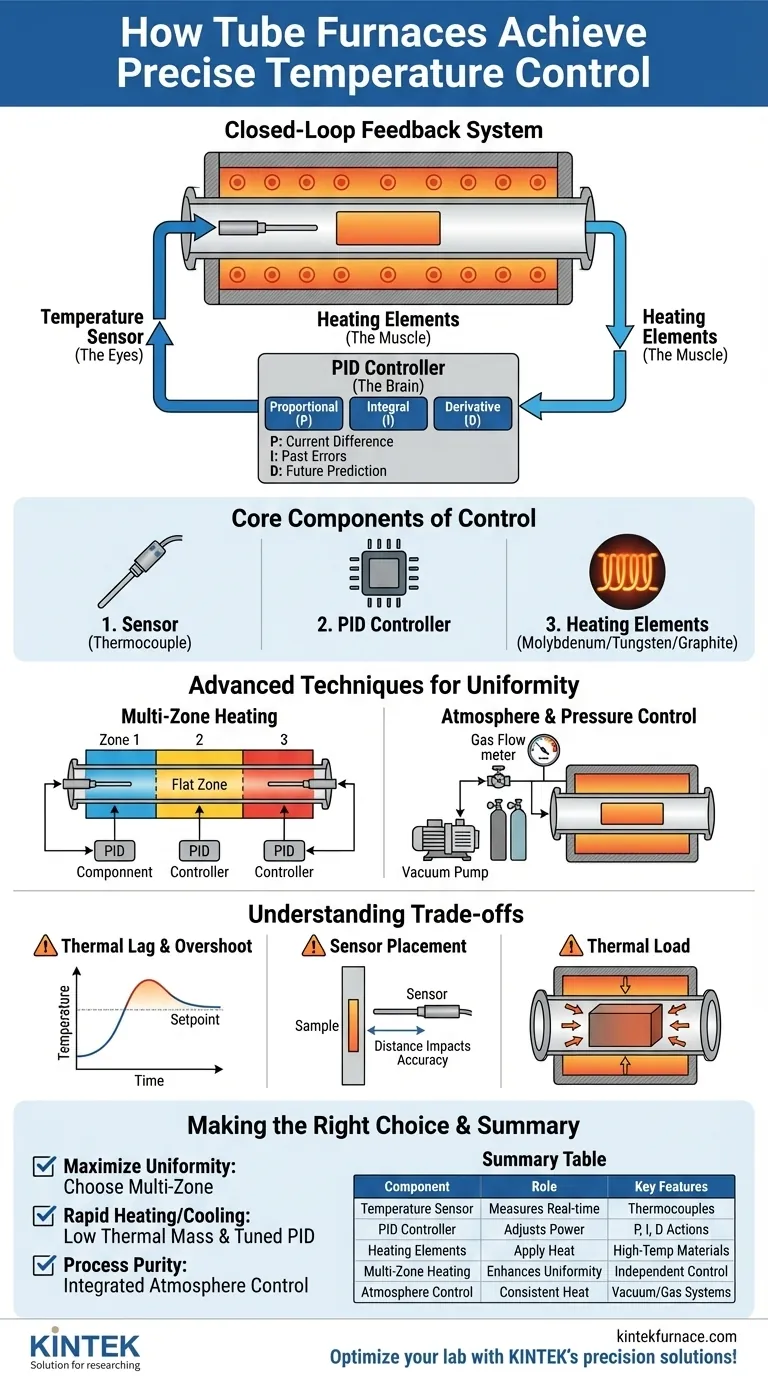

En esencia, un horno tubular moderno logra un control preciso de la temperatura a través de un sofisticado sistema de retroalimentación de circuito cerrado. Este sistema mide continuamente la temperatura interna con un sensor, la compara con el punto de ajuste deseado y utiliza un controlador inteligente para ajustar minuciosamente la potencia entregada a los elementos calefactores eléctricos, asegurando estabilidad y uniformidad.

La precisión de un horno tubular no es el resultado de un solo componente, sino más bien de la comunicación constante y de alta velocidad entre sus tres partes clave: un sensor de temperatura (los ojos), un controlador PID (el cerebro) y los elementos calefactores (el músculo).

Los componentes centrales del control de temperatura

Para entender cómo se logra la precisión, primero debemos observar los componentes individuales que trabajan en conjunto. Cada parte desempeña un papel distinto y crítico en el bucle de retroalimentación.

El sensor: Los ojos del sistema

Un sensor de temperatura, comúnmente un termopar, se coloca dentro o muy cerca del tubo del horno. Su única tarea es proporcionar una medición precisa y en tiempo real de la temperatura interna del horno.

Este flujo constante de datos es la "retroalimentación" en el bucle de control, que le dice al sistema lo que realmente está sucediendo frente a lo que se supone que debe suceder.

El controlador: El cerebro de la operación

El controlador de temperatura es el centro inteligente del sistema. Los hornos modernos utilizan casi universalmente un controlador PID (Proporcional-Integral-Derivativo).

Este controlador recibe la lectura de temperatura del sensor y la compara con su punto de ajuste objetivo. Luego calcula la cantidad precisa de energía que necesitan los elementos calefactores.

- Proporcional (P): Reacciona a la diferencia actual entre el punto de ajuste y la temperatura real. Cuanto mayor sea el error, más potencia aplica.

- Integral (I): Corrige errores pasados. Examina el error acumulado a lo largo del tiempo para eliminar las pequeñas imprecisiones en estado estacionario que el término proporcional podría pasar por alto.

- Derivativo (D): Predice errores futuros analizando la tasa de cambio de temperatura, evitando que el sistema supere el punto de ajuste.

Los elementos calefactores: El músculo

Los hornos modernos utilizan elementos calefactores eléctricos de alta temperatura fabricados con materiales como molibdeno, tungsteno o grafito. Estos son mucho más controlables que los métodos de combustión más antiguos.

El controlador PID gestiona directamente la corriente eléctrica que fluye a estos elementos. Al realizar miles de microajustes por minuto, puede entregar la cantidad exacta de energía necesaria para mantener una temperatura estable, a menudo con una uniformidad de ±1°C.

Técnicas avanzadas para una uniformidad mejorada

Para aplicaciones que exigen el más alto nivel de precisión, el control estándar se mejora con diseños de sistemas más avanzados.

Calentamiento multizona

En lugar de un solo elemento calefactor grande, algunos hornos se construyen con múltiples zonas de calentamiento controladas independientemente dispuestas a lo largo del tubo.

Cada zona tiene su propio sensor y bucle de control PID. Esto permite al sistema compensar la pérdida de calor en los extremos del tubo, creando una zona plana excepcionalmente uniforme en el centro o incluso estableciendo un gradiente de temperatura preciso para procesos especializados.

Atmósfera y presión del horno

Los sistemas de control también se integran con bombas de vacío y controladores de flujo de gas. Aunque no controlan directamente la temperatura, mantener un nivel de vacío o una atmósfera de gas inerte específicos es crucial.

Esto evita reacciones químicas no deseadas y asegura que la transferencia de calor dentro del tubo sea consistente y predecible, lo cual es esencial para lograr resultados confiables en aplicaciones sensibles como la soldadura fuerte de componentes aeroespaciales o la sinterización de implantes médicos.

Comprensión de las compensaciones y limitaciones

Incluso el sistema más avanzado está sujeto a limitaciones físicas. Comprenderlas es clave para lograr resultados verdaderamente repetibles.

Retraso térmico y sobrepaso

Existe un retraso inherente entre el cambio de temperatura del elemento calefactor y el momento en que su muestra alcanza esa misma temperatura. Esto es el retraso térmico.

Un controlador PID mal ajustado puede compensar en exceso este retraso, haciendo que la temperatura suba más allá del punto de ajuste (sobrepaso) antes de estabilizarse. Un ajuste adecuado es fundamental tanto para la velocidad como para la estabilidad.

La importancia de la colocación del sensor

El controlador solo conoce la temperatura en la ubicación precisa de su sensor. Si el sensor está lejos de su muestra, la temperatura que experimenta su muestra puede ser diferente de la temperatura en la pantalla.

Para procesos críticos, colocar el termopar lo más cerca posible de la muestra es esencial para una verdadera precisión del proceso.

Impacto de la carga térmica

Una muestra grande y densa (una alta carga térmica) absorberá una cantidad significativa de energía y puede crear puntos fríos dentro del horno. El sistema de control debe trabajar más duro para suministrar suficiente energía para calentar la carga de manera uniforme mientras mantiene el punto de ajuste.

Tomar la decisión correcta para su proceso

La configuración ideal del horno depende completamente de su objetivo principal.

- Si su enfoque principal es la máxima uniformidad de temperatura: Elija un horno con al menos tres, y preferiblemente más, zonas de calentamiento controladas independientemente.

- Si su enfoque principal es el calentamiento y enfriamiento rápidos: Busque un sistema con aislamiento de baja masa térmica y un controlador PID bien ajustado diseñado para tasas de rampa agresivas.

- Si su enfoque principal es la pureza y repetibilidad del proceso: Priorice un sistema integrado con control preciso de la atmósfera (vacío o gas) además del control de temperatura multizona.

En última instancia, comprender estos principios de control le permite seleccionar la herramienta adecuada y diseñar un proceso que ofrezca resultados precisos, confiables y de alta calidad.

Tabla resumen:

| Componente | Función en el control de temperatura | Características clave |

|---|---|---|

| Sensor de temperatura | Mide la temperatura en tiempo real | Utiliza termopares para retroalimentación |

| Controlador PID | Ajusta la potencia según el error | Acciones Proporcional, Integral, Derivativa |

| Elementos calefactores | Aplican calor según las indicaciones | Hechos de molibdeno, tungsteno o grafito |

| Calentamiento multizona | Mejora la uniformidad | Control independiente para zonas planas o gradientes |

| Control de atmósfera | Mantiene una transferencia de calor consistente | Integra sistemas de vacío y gas |

¡Optimice los procesos de alta temperatura de su laboratorio con las soluciones de precisión de KINTEK! Aprovechando una I+D excepcional y fabricación interna, proporcionamos hornos tubulares avanzados, hornos de mufla, hornos rotatorios, hornos de vacío y atmósfera, y sistemas CVD/PECVD adaptados para aplicaciones aeroespaciales, médicas y de investigación. Nuestra sólida capacidad de personalización profunda garantiza que sus requisitos experimentales únicos se cumplan con fiabilidad y eficiencia. Contáctenos hoy para discutir cómo nuestras soluciones de hornos de alta temperatura pueden mejorar sus resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes