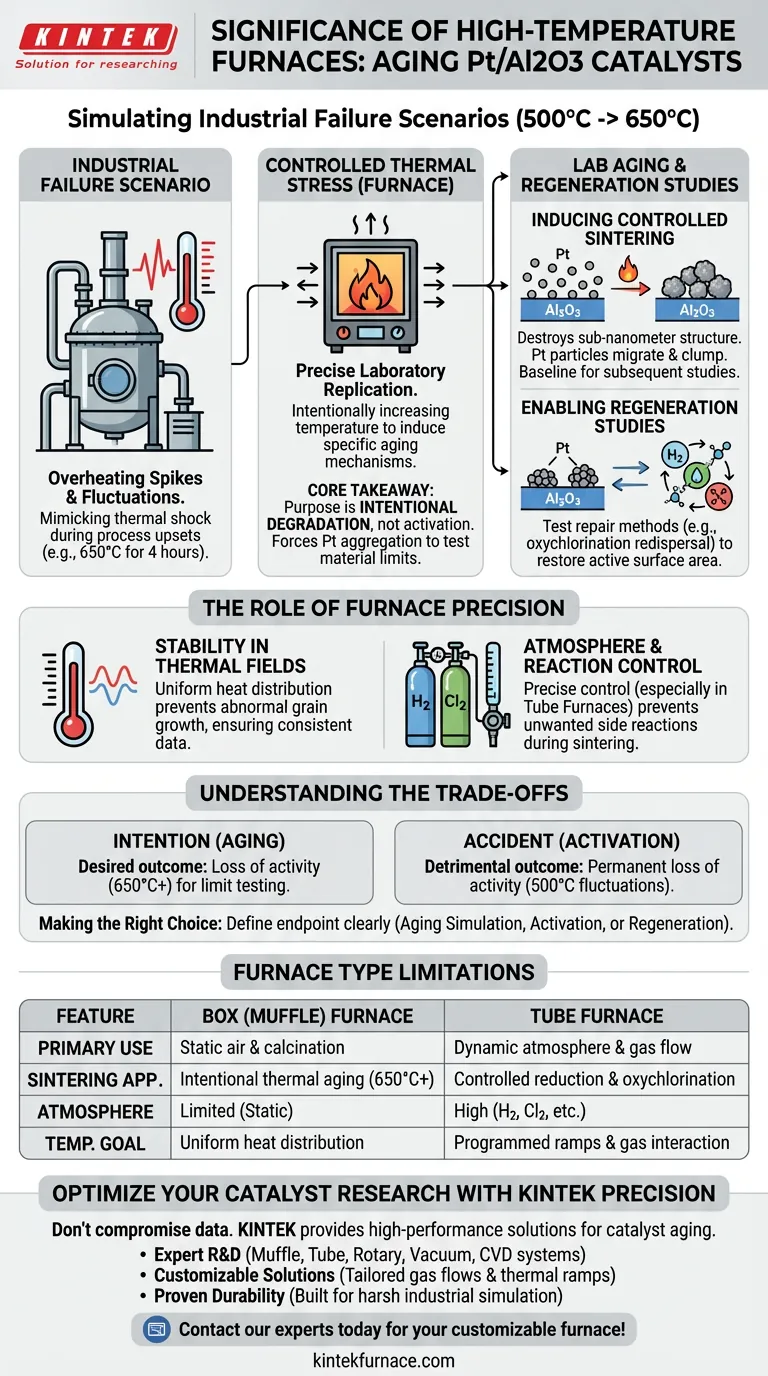

La simulación de escenarios de fallo industrial es la importancia principal del uso de hornos de alta temperatura para catalizadores de Pt/Al2O3. Al aumentar intencionadamente la temperatura de 500 °C a 650 °C, los investigadores replican las condiciones de sobrecalentamiento que se encuentran en reactores industriales a gran escala. Este estrés térmico controlado es necesario para inducir mecanismos de envejecimiento específicos para su estudio.

Conclusión principal El propósito de este tratamiento a alta temperatura no es la activación del catalizador, sino la degradación intencional. Obliga a la agregación de las partículas de platino para probar los límites del material, creando una línea de base para evaluar los procesos de regeneración posteriores, como la redispersión por ocloración.

Replicación de factores de estrés del mundo real

Simulación de fallos por sobrecalentamiento

En las operaciones industriales, los reactores están sujetos a picos y fluctuaciones de temperatura. El horno permite a los investigadores modelar con precisión estos "escenarios de fallo por sobrecalentamiento". Al pasar del entorno estándar de 500 °C a uno elevado de 650 °C durante un período prolongado (por ejemplo, 4 horas), el equipo imita el choque térmico que sufre un catalizador durante las interrupciones del proceso.

Inducción de sinterización controlada

El principal resultado físico de este tratamiento térmico es la sinterización. Las altas temperaturas hacen que las partículas de platino (Pt) en el soporte de óxido de aluminio (Al2O3) migren y se agrupen. Esta agregación destruye la deseable estructura subnanométrica del catalizador, envejeciéndolo efectivamente en condiciones de laboratorio.

Facilitación de estudios de regeneración

El objetivo final de inducir este daño es verificar los métodos de reparación. Una vez que el platino se ha agregado, los investigadores pueden probar los "procesos de redispersión por ocloración". El horno proporciona el estado "roto" inicial necesario para demostrar que una técnica de regeneración puede restaurar con éxito el área superficial activa del catalizador.

El papel de la precisión del horno

Estabilidad en los campos térmicos

Si bien el objetivo es la degradación, la aplicación de calor debe ser uniforme. Un campo de temperatura estable evita el crecimiento de grano aleatorio y anormal que conduce a datos inconsistentes. Ya sea que se utilice un horno de caja o tubular, el equipo debe garantizar que la exposición térmica sea consistente en todo el lote de muestras.

Control de atmósfera y reacción

La elección entre un horno tubular y uno de caja a menudo se reduce a los requisitos atmosféricos. Normalmente se requiere un horno tubular cuando se necesitan flujos de gas específicos (como hidrógeno para reducción o atmósferas oxidantes especializadas) durante la rampa de calentamiento. El control preciso del entorno evita reacciones químicas secundarias no deseadas mientras ocurre la sinterización física.

Comprender las compensaciones

Intención vs. Accidente

Es fundamental distinguir entre la sinterización intencional para estudios de envejecimiento y la sinterización accidental durante la activación. En las etapas de activación (típicamente alrededor de 500 °C), las fluctuaciones de temperatura son perjudiciales y resultan en una pérdida permanente de actividad. En los estudios de envejecimiento (650 °C+), esta pérdida de actividad es el resultado deseado para probar los límites del material.

Limitaciones del tipo de horno

Hornos de caja (mufla): Excelentes para tratamientos en aire estático y calcinación para eliminar impurezas como humedad o componentes volátiles orgánicos. Sin embargo, carecen de control dinámico de la atmósfera. Hornos tubulares: Esenciales para procesos que requieren flujo de gas, como reducción u oxidación controlada. Permiten rampas de temperatura programadas que evitan el choque de alta temperatura "instantáneo", que puede causar un engrandecimiento de grano incontrolado en lugar de simulado.

Tomar la decisión correcta para su objetivo

Al seleccionar un protocolo de tratamiento térmico para catalizadores de Pt/Al2O3, defina claramente su punto final.

- Si su enfoque principal es la simulación de envejecimiento: Utilice el horno para aumentar las temperaturas a 650 °C para forzar la agregación de Pt y simular fallos industriales.

- Si su enfoque principal es la activación: Mantenga un límite estricto de 500 °C con estabilidad precisa para establecer interacciones metal-soporte sin inducir sinterización.

- Si su enfoque principal es la regeneración: Asegúrese de que su horno pueda manejar los flujos de gas específicos (como atmósferas a base de cloro) necesarios para redispersar las partículas sinterizadas.

El valor del horno radica no solo en la generación de calor, sino en la aplicación precisa del estrés térmico para validar la resiliencia del ciclo de vida del catalizador.

Tabla resumen:

| Característica | Horno de caja (mufla) | Horno tubular |

|---|---|---|

| Uso principal | Tratamientos en aire estático y calcinación | Control de atmósfera dinámica y flujo de gas |

| Aplicación de sinterización | Envejecimiento térmico intencional (650 °C+) | Reducción controlada y ocloración |

| Control de atmósfera | Limitado (estático) | Alto (H2, Cl2, etc.) |

| Objetivo de temperatura | Distribución uniforme del calor | Rampas programadas e interacción de gas |

Optimice su investigación de catalizadores con la precisión de KINTEK

No permita que los campos térmicos inconsistentes comprometan sus datos. KINTEK ofrece soluciones de laboratorio de alto rendimiento diseñadas específicamente para las rigurosas demandas de los estudios de envejecimiento y regeneración de catalizadores.

¿Por qué elegir KINTEK?

- I+D experto: Nuestros sistemas Muffle, Tube, Rotary, Vacuum y CVD están diseñados para ofrecer estabilidad y precisión.

- Soluciones personalizables: Adapte su horno para manejar flujos de gas específicos o rampas térmicas únicas requeridas para sus experimentos de Pt/Al2O3.

- Durabilidad probada: Construidos para soportar los entornos hostiles de la simulación industrial.

¿Listo para mejorar sus pruebas de materiales? Póngase en contacto con nuestros expertos hoy mismo para encontrar el horno personalizable perfecto para las necesidades únicas de su laboratorio.

Guía Visual

Referencias

- Lu Dong, Xinggui Zhou. Structure Robustness of Highly Dispersed Pt/Al2O3 Catalyst for Propane Dehydrogenation during Oxychlorination Regeneration Process. DOI: 10.3390/catal14010048

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno de mufla para laboratorio

La gente también pregunta

- ¿Por qué se requiere un horno de tubo de cuarzo con control de flujo de gas para el dopaje con yodo? Síntesis de catalizadores de un solo átomo de precisión

- ¿Cómo contribuye un horno tubular de laboratorio a la ciencia ambiental? Obtenga un control preciso para el análisis de contaminantes y materiales

- ¿Cómo se utilizan los hornos tubulares en los procesos de tratamiento térmico? Desbloqueando la precisión en la ciencia de materiales

- ¿Por qué es necesario un horno tubular con flujo de nitrógeno para las cerámicas de BaFe2-xCoxFe16O27? Ingeniería de Valencia de Hierro Maestro

- ¿Qué papel juega un horno tubular horizontal en la preparación de monocristales de MoP? Dominio del control cinético térmico

- ¿Cuáles son algunos ejemplos de modelos de hornos de tubo y sus aplicaciones ideales? Encuentre su pareja perfecta para un procesamiento térmico preciso

- ¿Por qué es necesario un horno de reducción tubular para el dióxido de uranio subestequiométrico? Guía de reducción química de precisión

- ¿Qué papel juega el proceso de calcinación en un horno tubular de alto vacío en la formación de soportes de Ce1-xTixO2-δ?