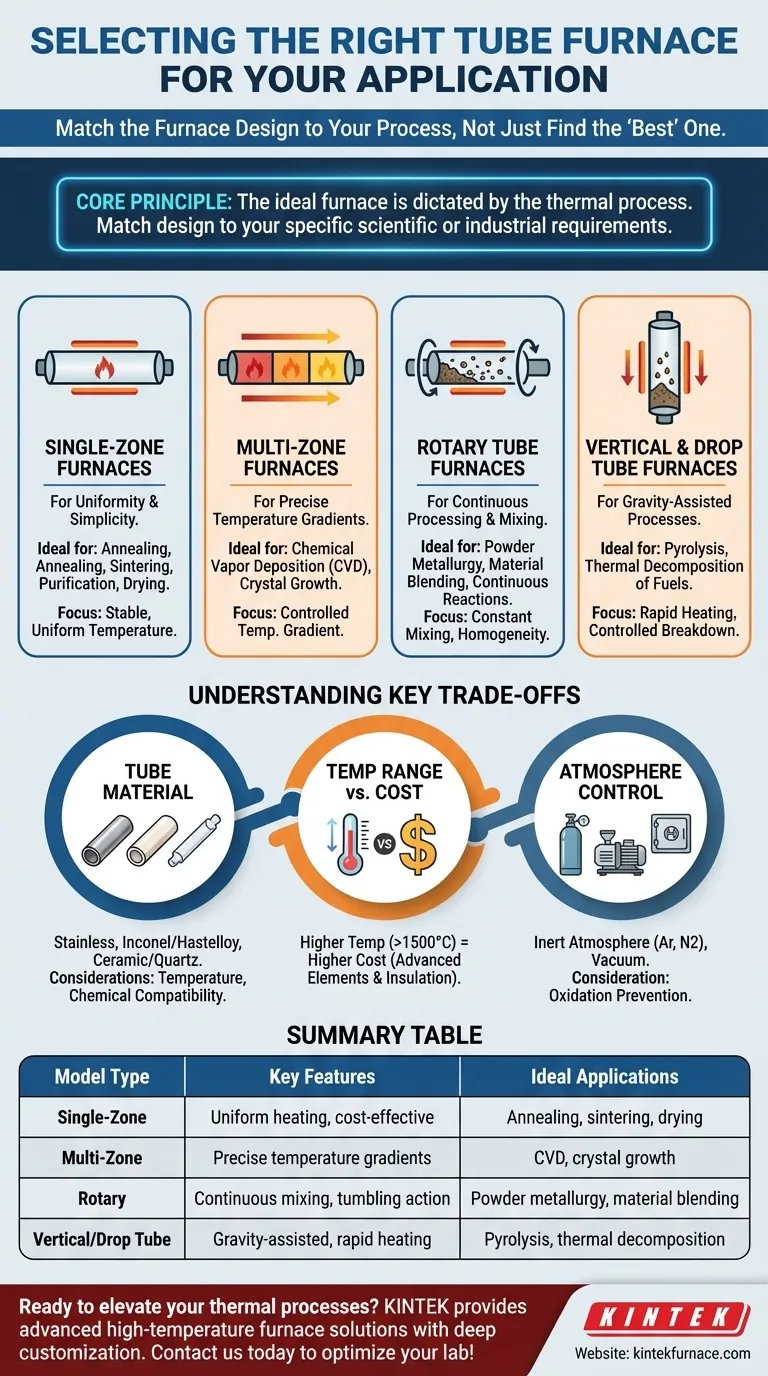

En la práctica, el modelo de horno de tubo ideal está dictado enteramente por el proceso térmico que necesita realizar. Por ejemplo, un horno con múltiples zonas de calentamiento controladas independientemente es necesario para crear un gradiente de temperatura preciso para aplicaciones como la deposición química de vapor (CVD). Por el contrario, un horno simple de zona única es perfectamente suficiente y más rentable para procesos básicos como el recocido uniforme o el secado de materiales.

El principio fundamental no es encontrar el "mejor" horno, sino hacer coincidir el diseño del horno —específicamente su número de zonas de calentamiento y orientación física— con los requisitos específicos de su proceso científico o industrial.

Adaptar el diseño del horno a su proceso

La arquitectura de un horno de tubo es un reflejo directo de su función prevista. Comprender estos diseños fundamentales es la clave para seleccionar la herramienta correcta para su trabajo.

Hornos de zona única: Para uniformidad y simplicidad

El tipo más común de horno de tubo presenta una única zona de calentamiento. Su propósito principal es crear una temperatura estable y uniforme en la porción central del tubo de proceso.

Estos modelos son los caballos de batalla para una amplia gama de aplicaciones de propósito general, incluyendo recocido, sinterización, purificación y secado. Si su objetivo es calentar una muestra a una temperatura específica y mantenerla allí, un horno de zona única es la opción más directa y eficiente.

Hornos multizona: Para gradientes de temperatura precisos

Para procesos más avanzados, se requiere un horno con dos, tres o incluso ocho o más zonas de calentamiento independientes. Cada zona se puede ajustar a una temperatura diferente, creando un gradiente de temperatura controlado a lo largo de la longitud del tubo.

Esta capacidad es fundamental para aplicaciones como la deposición química de vapor (CVD) y ciertos tipos de crecimiento de cristales, donde los reactivos deben calentarse o vaporizarse a una temperatura antes de fluir hacia una zona de temperatura diferente para la deposición o reacción.

Hornos de tubo rotatorios: Para procesamiento continuo y mezcla

Un horno de tubo rotatorio, también conocido como calcinador rotatorio, está diseñado para voltear el material mientras se calienta. El conjunto completo del tubo gira, asegurando que cada partícula se mezcle continuamente y se exponga uniformemente al calor.

Esto los hace indispensables para el procesamiento continuo de polvos, materiales granulares y suspensiones. Las aplicaciones clave incluyen la metalurgia de polvos, la mezcla de materiales y las reacciones químicas que requieren agitación constante para la homogeneidad.

Hornos de tubo verticales y de caída: Para procesos asistidos por gravedad

Orientar el horno verticalmente permite que la gravedad ayude en el proceso. En una configuración de "tubo de caída", el material cae desde la parte superior y pasa a través de la zona caliente a medida que desciende.

Este diseño es ideal para estudiar eventos de calentamiento rápido, como la pirólisis y la descomposición térmica de combustibles como el carbón o la biomasa. Permite a los investigadores analizar cómo se descomponen los materiales a altas temperaturas en un ambiente controlado y libre de oxígeno.

Comprensión de las compensaciones clave

Seleccionar un modelo de horno es solo una parte de la decisión. También debe considerar los materiales y las limitaciones operativas, ya que estos factores tienen importantes implicaciones en el rendimiento y el costo.

La importancia del material del tubo

El tubo de proceso en sí es un componente crítico. Su material debe soportar su temperatura objetivo y ser químicamente compatible con su muestra y cualquier gas de proceso.

- Acero inoxidable: Una buena opción de propósito general por su resistencia a la oxidación a temperaturas moderadas.

- Inconel o Hastelloy: Aleaciones de níquel de alto rendimiento requeridas para entornos extremos que involucran temperaturas muy altas o atmósferas corrosivas.

- Cerámica (Alúmina) o Cuarzo: Se utiliza para aplicaciones de temperatura ultra alta o cuando se requiere una inercia química extrema para evitar la contaminación de la muestra.

Rango de temperatura frente a costo

Existe una correlación directa entre la temperatura máxima de operación de un horno y su costo. Los hornos capaces de alcanzar temperaturas ultra altas (superiores a 1500°C) requieren elementos calefactores más caros (por ejemplo, disiliciuro de molibdeno) y aislamiento avanzado, lo que aumenta significativamente su precio.

Control de atmósfera

Muchas aplicaciones, como el recocido de ciertos metales o la realización de pirólisis, requieren una atmósfera inerte para evitar la oxidación. Asegúrese de que el modelo de horno que elija pueda sellarse correctamente y equiparse con puertos de gas para permitir el purgado al vacío y la introducción de gases como argón o nitrógeno.

Tomar la decisión correcta para su aplicación

Para seleccionar el horno correcto, alinee su diseño central con el objetivo principal de su proceso.

- Si su enfoque principal es el calentamiento uniforme y el recocido: Un horno de zona única proporciona la estabilidad de temperatura necesaria en el paquete más rentable.

- Si su enfoque principal es la síntesis compleja como la CVD: Un horno multizona es innegociable para crear los gradientes de temperatura requeridos.

- Si su enfoque principal es el procesamiento continuo de polvos o gránulos: Un horno de tubo rotatorio es el único diseño que asegura una mezcla constante y un calentamiento uniforme.

- Si su enfoque principal es el estudio de la descomposición térmica rápida: Un horno de tubo vertical o de caída ofrece la configuración ideal para pruebas de materiales controladas y asistidas por gravedad.

En última instancia, una comprensión clara de los requisitos de su proceso le guiará hacia el diseño de horno correcto.

Tabla de resumen:

| Tipo de modelo | Características clave | Aplicaciones ideales |

|---|---|---|

| Zona única | Calentamiento uniforme, rentable | Recocido, sinterización, secado |

| Multizona | Gradientes de temperatura precisos | Deposición química de vapor (CVD), crecimiento de cristales |

| Rotatorio | Mezcla continua, acción de volteo | Metalurgia de polvos, mezcla de materiales |

| Vertical/Tubo de caída | Asistido por gravedad, calentamiento rápido | Pirólisis, descomposición térmica |

¿Listo para elevar sus procesos térmicos con el horno de tubo perfecto? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Contáctenos hoy para discutir cómo podemos optimizar la eficiencia y los resultados de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería