El control preciso del entorno químico es innegociable. Se necesita un horno de reducción tubular con flujo de gas reductor porque proporciona el único método fiable para eliminar químicamente el oxígeno de los óxidos de uranio de alta valencia sin dañar el material. Este sistema permite la conversión del octóxido de triuranio en dióxido de uranio mientras protege simultáneamente el polvo subestequiométrico recién formado de la reabsorción de oxígeno durante la fase crítica de enfriamiento.

El horno de reducción tubular funciona como un reactor químico calibrado, utilizando la estabilidad térmica y el flujo de gas para reducir con precisión el estado de oxidación del polvo de uranio y mantenerlo en ese estado durante el enfriamiento.

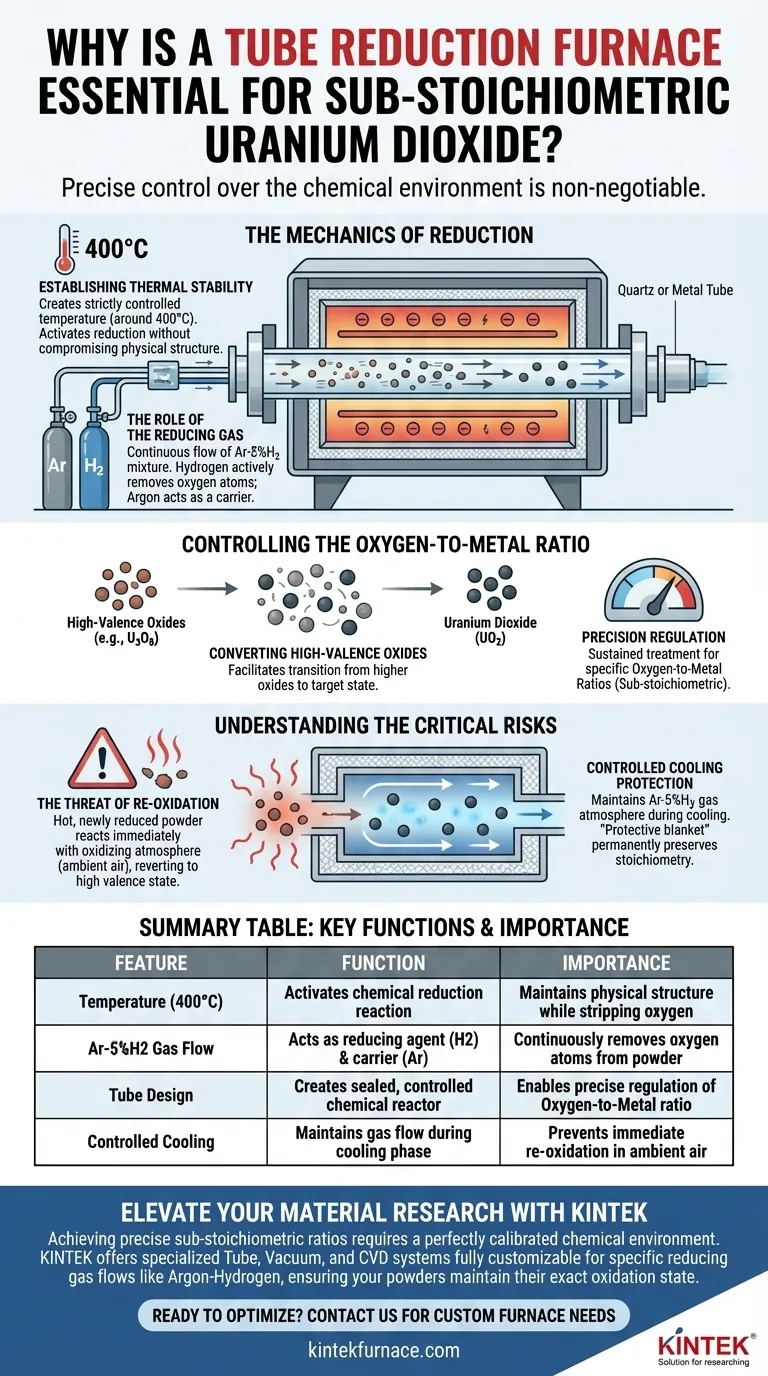

La mecánica de la reducción

Establecimiento de la estabilidad térmica

La función principal del horno es crear un entorno de temperatura estrictamente controlado.

Para este proceso de reducción específico, el horno mantiene una temperatura de alrededor de 400°C. Este nivel de calor específico proporciona la energía necesaria para activar la reacción de reducción sin comprometer la estructura física del polvo.

El papel del gas reductor

El calor por sí solo es insuficiente para cambiar la composición química; se requiere un agente químico.

El diseño tubular permite el flujo continuo de una mezcla de gas reductor, típicamente Argón-5% Hidrógeno (Ar-5%H2). El componente de hidrógeno reacciona activamente con los átomos de oxígeno en el polvo de uranio para eliminarlos, mientras que el argón actúa como un gas portador estable.

Control del ratio oxígeno-metal

Conversión de óxidos de alta valencia

El material de partida a menudo consiste en octóxido de triuranio, que existe en un estado de alta valencia.

Para preparar polvos útiles de dióxido de uranio, este material de alta valencia debe reducirse químicamente. El entorno del horno facilita la transición de óxidos superiores al estado deseado de dióxido de uranio.

Regulación de precisión

Crear polvo "subestequiométrico" requiere alcanzar un objetivo muy específico.

El tratamiento sostenido dentro del horno permite la regulación precisa del estado de oxidación. Al controlar la duración de la exposición y el flujo de gas, los operadores pueden lograr ratios oxígeno-metal específicos en lugar de una composición genérica.

Comprensión de los riesgos críticos

La amenaza de la reoxidación

El momento más vulnerable en la preparación del polvo ocurre inmediatamente después de completar el ciclo de calentamiento.

Si el polvo recién reducido se expone a una atmósfera oxidante (como el aire ambiente) mientras aún está caliente, reaccionará de inmediato. Esta reoxidación devuelve el material a un estado de valencia superior, arruinando efectivamente el lote.

Protección por enfriamiento controlado

El diseño del horno tubular mitiga este riesgo al mantener la atmósfera de gas durante el proceso de enfriamiento.

El flujo de la mezcla de gas reductor continúa hasta que el material alcanza una temperatura segura. Este "manto protector" asegura que la estequiometría específica lograda durante el calentamiento se preserve permanentemente.

Tomando la decisión correcta para su objetivo

Para garantizar una preparación exitosa del polvo, alinee sus parámetros de proceso con sus objetivos específicos:

- Si su enfoque principal es la estequiometría precisa: Asegúrese de que la temperatura del horno se mantenga estrictamente en 400°C para facilitar una tasa de reducción constante.

- Si su enfoque principal es la pureza del material: Verifique que el flujo de Ar-5%H2 se mantenga durante todo el ciclo de enfriamiento para evitar la reoxidación superficial.

El éxito en este proceso depende de ver el horno no solo como un calentador, sino como un instrumento sellado para la precisión química.

Tabla resumen:

| Característica | Función en la reducción de uranio | Importancia para la subestequiometría |

|---|---|---|

| Temperatura (400°C) | Activa la reacción química de reducción | Mantiene la estructura física mientras elimina el oxígeno |

| Flujo de gas Ar-5%H2 | Actúa como agente reductor (Hidrógeno) y portador (Argón) | Elimina continuamente los átomos de oxígeno del polvo |

| Diseño tubular | Crea un reactor químico sellado y controlado | Permite la regulación precisa del ratio oxígeno-metal |

| Enfriamiento controlado | Mantiene el flujo de gas durante la fase de enfriamiento | Previene la reoxidación inmediata en aire ambiente |

Mejore su investigación de materiales con KINTEK

Lograr proporciones subestequiométricas precisas requiere más que solo calor; requiere un entorno químico perfectamente calibrado. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas especializados de tubo, vacío y CVD diseñados para los requisitos de laboratorio más exigentes. Nuestros hornos de alta temperatura son totalmente personalizables para manejar flujos de gas reductor específicos como Argón-Hidrógeno, asegurando que sus polvos mantengan su estado de oxidación exacto desde el calentamiento hasta el enfriamiento.

¿Listo para optimizar la preparación de su polvo? ¡Contáctenos hoy mismo para discutir sus necesidades de hornos personalizados!

Guía Visual

Referencias

- Lee Shelly, Shmuel Hayun. Unveiling the factors determining water adsorption on CeO <sub>2</sub> , ThO <sub>2</sub> , UO <sub>2</sub> and their solid solutions. DOI: 10.1007/s12598-025-03393-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

La gente también pregunta

- ¿Cómo facilita un horno tubular de alta temperatura la ceramización final de los compuestos de EG/LTO? Perspectivas de expertos

- ¿Por qué se requiere un horno tubular de alta temperatura para la sinterización de LK-99? Lograr una transformación precisa de la fase superconductora

- ¿Cuál es la función de un Horno de Tubo en la oxidación térmica de la aleación Ti6Al4V? Mejorar la dureza y la resistencia al desgaste

- ¿Cuáles son las principales ventajas de los hornos de tubo de vacío en el mercado? Logre pureza y precisión en el procesamiento de materiales

- ¿Qué papel juega un horno tubular dentro de un sistema de adsorción de lecho fijo? Guía de evaluación del rendimiento de Se/PPS

- ¿Cuál es el papel de los hornos horizontales en la fabricación de baterías? Logre un procesamiento térmico de precisión para un rendimiento superior de la batería

- ¿Qué condiciones ambientales proporciona un horno de tubo de vacío para el biochar de aserrín? Logre un control preciso de la pirólisis

- ¿Cómo contribuye un horno tubular de laboratorio a la continuidad y calidad de las matrices de Mn3O4? Dominio de la unión atómica