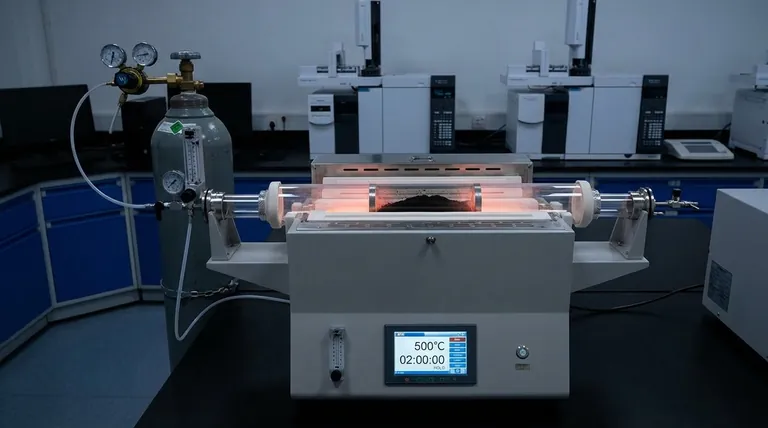

Un horno de tubo de vacío proporciona un entorno estrictamente libre de oxígeno y un perfil térmico de alta precisión. Al utilizar protección con nitrógeno para desplazar el aire y adherirse a curvas de control de temperatura específicas —notablemente manteniendo 500 °C durante 2 horas— este equipo asegura la carbonización completa del aserrín sin riesgo de combustión.

Conclusión Clave El horno de tubo de vacío se define por su capacidad para aislar la biomasa de la oxidación mientras aplica un estrés térmico exacto. Esta combinación de una atmósfera inerte controlada y tasas de calentamiento reguladas es el factor determinante en la producción de biochar con una estructura de poros desarrollada y propiedades fisicoquímicas estables.

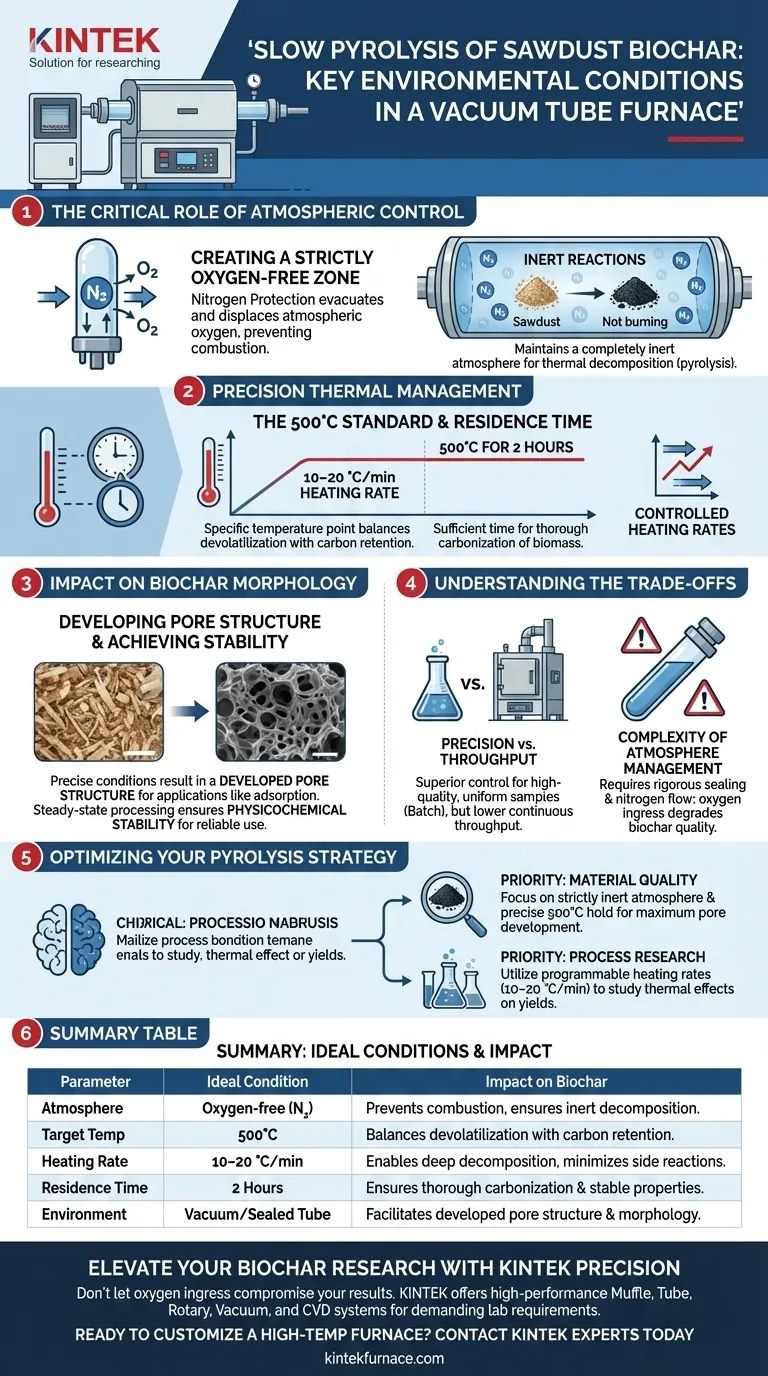

El papel fundamental del control atmosférico

Creación de una zona estrictamente libre de oxígeno

La función principal del horno de tubo de vacío en este contexto es prevenir la combustión. Mediante el uso de protección con nitrógeno, el horno evacua o desplaza el oxígeno atmosférico del tubo de reacción.

Garantizar reacciones inertes

Al introducir nitrógeno de alta pureza a través de un sistema de control de circuito de gas, el horno mantiene una atmósfera inerte completa. Esto asegura que el aserrín sufra descomposición térmica (pirólisis) en lugar de quemarse, lo cual es esencial para maximizar el rendimiento de biochar sólido.

Gestión térmica de precisión

El estándar de 500 °C

Para lograr una pirólisis óptima del aserrín, el horno debe mantener una temperatura objetivo específica. El estándar principal para este proceso es 500 °C, un punto de temperatura que equilibra la desvolatilización con la retención de carbono.

Tiempo de residencia y carbonización

Alcanzar la temperatura objetivo no es suficiente; la duración de la exposición al calor es igualmente crítica. El horno está programado para mantener esta temperatura durante 2 horas, lo que permite un tiempo suficiente para la carbonización completa del material de biomasa.

Tasas de calentamiento controladas

La calidad del producto final depende de cómo aumenta la temperatura, no solo de dónde termina. El horno permite el ajuste flexible de las tasas de calentamiento (típicamente 10–20 °C/min), lo que permite una descomposición térmica profunda y minimiza las reacciones secundarias indeseables.

Impacto en la morfología del biochar

Desarrollo de la estructura de poros

Las condiciones ambientales específicas proporcionadas por el horno de tubo de vacío influyen directamente en la arquitectura microscópica del biochar. La combinación precisa de temperatura y flujo de gas inerte da como resultado una estructura de poros desarrollada, que es fundamental para aplicaciones como la adsorción o la enmienda del suelo.

Lograr estabilidad fisicoquímica

Debido a que el entorno de calentamiento es uniforme y la atmósfera es estable, el biochar resultante exhibe propiedades consistentes. Este procesamiento en "estado estacionario" asegura la estabilidad fisicoquímica de la base de biochar final, haciéndola confiable para uso experimental o industrial posterior.

Comprensión de las compensaciones

Precisión frente a rendimiento

Si bien un horno de tubo de vacío ofrece un control superior sobre el entorno de reacción, generalmente es una herramienta de procesamiento por lotes. Sobresale en la producción de muestras uniformes y de alta calidad para investigación o producción a pequeña escala, pero puede carecer de las capacidades de rendimiento continuo de los hornos rotatorios industriales más grandes.

Complejidad de la gestión de la atmósfera

Lograr un entorno "estrictamente libre de oxígeno" requiere un sellado riguroso y una gestión de gas. Si el flujo de nitrógeno se interrumpe o el sello del tubo se ve comprometido, la entrada de oxígeno degradará inmediatamente la calidad del biochar, convirtiendo el proceso de pirólisis en combustión parcial.

Optimización de su estrategia de pirólisis

Para seleccionar el enfoque adecuado para su proyecto de biochar de aserrín, considere sus objetivos finales:

- Si su enfoque principal es la calidad del material: Priorice la capacidad del horno de tubo de vacío para mantener una atmósfera estrictamente inerte y tiempos de mantenimiento precisos de 500 °C para maximizar el desarrollo de poros.

- Si su enfoque principal es la investigación de procesos: Utilice las tasas de calentamiento programables (10–20 °C/min) para estudiar cómo las diferentes curvas térmicas afectan los rendimientos de bio-aceite frente a biochar.

Al controlar rigurosamente la ausencia de oxígeno y la entrega precisa de calor, transforma el aserrín crudo de un simple residuo en un material de carbono sofisticado y de alto valor.

Tabla resumen:

| Parámetro | Condición ideal | Impacto en el biochar |

|---|---|---|

| Atmósfera | Libre de oxígeno (protección con nitrógeno) | Previene la combustión; asegura la descomposición térmica inerte. |

| Temp. objetivo | 500 °C | Equilibra la desvolatilización con la máxima retención de carbono. |

| Tasa de calentamiento | 10–20 °C/min | Permite una descomposición profunda y minimiza las reacciones secundarias. |

| Tiempo de residencia | 2 horas | Asegura una carbonización completa y propiedades químicas estables. |

| Entorno | Tubo sellado/vacío | Facilita una estructura de poros desarrollada y una morfología de alta calidad. |

Mejore su investigación de biochar con la precisión de KINTEK

No permita que la entrada de oxígeno o el calentamiento desigual comprometan sus resultados de carbonización. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de mufas, tubos, rotatorios, de vacío y CVD de alto rendimiento diseñados para los requisitos de laboratorio más exigentes. Ya sea que esté optimizando la pirólisis de aserrín o desarrollando materiales de carbono avanzados, nuestros hornos brindan las atmósferas inertes estrictamente controladas y los perfiles térmicos precisos que necesita.

¿Listo para personalizar un horno de alta temperatura para sus necesidades únicas de laboratorio?

Contacte a los expertos de KINTEK hoy mismo

Guía Visual

Referencias

- Xin Pan, Sabry M. Shaheen. Functionalization of sawdust biochar using Mg-Fe-LDH and sodium dodecyl sulfonate enhanced its stability and immobilization capacity for Cd and Pb in contaminated water and soil. DOI: 10.1007/s42773-024-00401-7

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se pueden mejorar los hornos tubulares con múltiples zonas de calentamiento y qué beneficios proporciona esto? Desbloquee el control preciso de la temperatura

- ¿Cómo se controla la temperatura en un horno tubular? Domine los procesos térmicos precisos para su laboratorio

- ¿Qué factores influyen en el tiempo de procesamiento en un horno de tubo rotatorio? Control Maestro para un Tratamiento Térmico Eficiente

- ¿Cómo contribuye un horno de recocido de tubo de laboratorio a la formación final de materiales compuestos de CNT-Al2O3-Ag-TiO2?

- ¿Cuál es la importancia técnica del entorno de alta temperatura proporcionado por un horno tubular en la síntesis de Fe3O4@Fe-AC?

- ¿Cuál es la función principal de un horno tubular horizontal para simular el comportamiento de oxidación del acero laminado en caliente?

- ¿Qué condiciones críticas de reacción proporciona un horno tubular para la síntesis de NiS2? Lograr resultados de fase pura

- ¿Cuáles son los beneficios de usar un horno de tubo de vacío? Logre un procesamiento a alta temperatura puro y controlado