En resumen, el tiempo de procesamiento en un horno de tubo rotatorio está determinado por tres factores principales: el diseño fundamental del horno, las propiedades inherentes del material que se procesa y los parámetros operativos que usted controla. Para los sistemas continuos, los controles más directos son la velocidad de rotación del tubo y su ángulo de inclinación, que juntos dictan cuánto tiempo reside el material en la zona de calor.

El desafío central no es solo calentar el material, sino controlar su viaje. El tiempo de procesamiento es un resultado directo del equilibrio que se logra entre la velocidad de transferencia de calor hacia el material y la duración que este pasa dentro del horno, conocido como su tiempo de residencia.

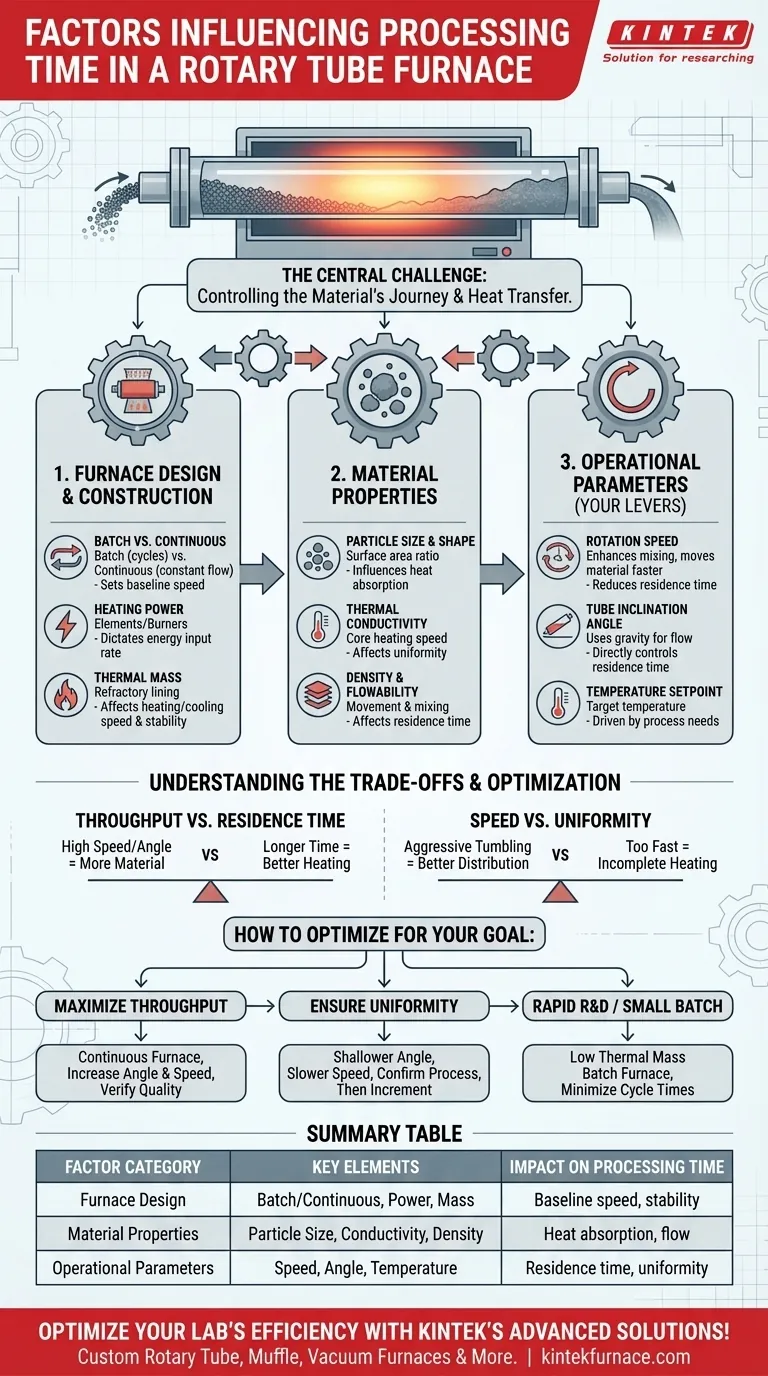

Los Tres Pilares del Tiempo de Procesamiento

Para dominar verdaderamente su proceso, debe comprender cómo cada uno de los tres factores principales contribuye al resultado final. No operan de forma aislada, sino que interactúan continuamente.

Pilar 1: Diseño y Construcción del Horno

Las características físicas del horno establecen la base para su rendimiento y velocidad.

-

Modelos por Lotes (Batch) vs. Continuos Un horno por lotes requiere un ciclo completo de calentamiento y enfriamiento para cada carga individual. Un horno continuo, por el contrario, mantiene su temperatura de operación mientras el material se introduce y descarga constantemente, reduciendo drásticamente el tiempo de procesamiento general para grandes cantidades al eliminar estos ciclos no productivos.

-

Método de Calentamiento y Potencia La fuente de calor del horno, ya sean elementos eléctricos o quemadores de gas, y su potencia total dictan la tasa máxima de entrada de energía. Un sistema de mayor potencia puede alcanzar la temperatura objetivo más rápido y mantenerla bajo una carga más pesada.

-

Masa Térmica La cantidad y el tipo de revestimiento refractario dentro del tubo del horno determinan su masa térmica. Un horno con un revestimiento pesado y denso tardará más en calentarse y enfriarse, pero mantendrá su temperatura de manera más estable. Un horno más ligero tiene menos inercia térmica y puede responder más rápidamente a los cambios de temperatura.

Pilar 2: Propiedades del Material

El material que se está procesando no es una variable pasiva. Su naturaleza física y química tiene un profundo impacto en la rapidez con la que puede ser tratado.

-

Tamaño y Forma de las Partículas Los polvos más finos tienen una relación superficie-volumen mucho mayor que los gránulos o pellets grandes. Esto les permite absorber calor mucho más rápida y uniformemente.

-

Conductividad Térmica Los materiales con alta conductividad térmica se calentarán hasta su núcleo más rápidamente. Los materiales que son malos conductores (aislantes) requieren un mayor tiempo de residencia para asegurar que el centro de cada partícula alcance la temperatura objetivo.

-

Densidad y Capacidad de Flujo (Flowability) La densidad aparente y las características de flujo de su material afectarán cómo se mueve a través del tubo, influyendo en la eficiencia de la mezcla y el tiempo de residencia real con una velocidad de rotación y ángulo dados.

Pilar 3: Parámetros Operacionales (Sus Palancas de Control)

Estas son las variables que usted, el operador, puede ajustar para ajustar el proceso en tiempo real.

-

Velocidad de Rotación Aumentar la velocidad de rotación mejora el volteo y la mezcla del material. Esto mejora la uniformidad de la transferencia de calor, pero también tiende a mover el material a través del horno más rápido, reduciendo su tiempo de residencia.

-

Ángulo de Inclinación del Tubo Un ángulo más pronunciado utiliza la gravedad para mover el material a través del horno más rápidamente, disminuyendo directamente el tiempo de residencia. Un ángulo más superficial aumentará el tiempo que el material pasa en la zona de calor.

-

Punto de Ajuste de Temperatura (Setpoint) Esta es la temperatura objetivo para su proceso. Si bien una temperatura más alta a menudo puede acelerar una reacción química o un cambio físico, está determinada en última instancia por los requisitos de su material y el resultado deseado.

Comprender las Compensaciones (Trade-offs)

Optimizar el tiempo de procesamiento es siempre un ejercicio de equilibrio entre factores en competencia. La velocidad rara vez es el único objetivo.

Rendimiento (Throughput) vs. Tiempo de Residencia

La compensación más fundamental es entre la cantidad de material que puede procesar (rendimiento) y cuánto tiempo se trata cada partícula (tiempo de residencia). Aumentar la velocidad de rotación y el ángulo de inclinación impulsará el rendimiento, pero puede que no le dé al material tiempo suficiente para calentarse uniformemente o para que la reacción deseada se complete.

Velocidad vs. Uniformidad

Hacer voltear el material agresivamente a alta velocidad puede mejorar la distribución del calor. Sin embargo, si el material también se mueve a través del tubo demasiado rápido, las partículas pueden salir antes de calentarse uniformemente hasta el núcleo. El objetivo es un tratamiento uniforme, no solo un movimiento rápido.

Cómo Optimizar el Tiempo de Procesamiento para su Objetivo

Su estrategia debe ser dictada por su objetivo principal. Utilice estas pautas para tomar una decisión informada.

- Si su enfoque principal es maximizar el rendimiento: Priorice un horno continuo y aumente cuidadosamente el ángulo de inclinación y la velocidad de rotación, verificando constantemente que el producto final cumpla con las especificaciones de calidad.

- Si su enfoque principal es asegurar la finalización y uniformidad del proceso: Comience con un ángulo de inclinación menos pronunciado y una velocidad de rotación más lenta para maximizar el tiempo de residencia, confirmando que el proceso funciona antes de aumentar incrementalmente la velocidad para encontrar el rendimiento óptimo.

- Si su enfoque principal es I+D rápida o producción de lotes pequeños: Seleccione un horno por lotes con baja masa térmica (aislamiento más ligero) para minimizar el tiempo dedicado a los ciclos de calentamiento y enfriamiento.

En última instancia, controlar el tiempo de procesamiento se trata de comprender y manipular el flujo tanto del calor como del material para lograr un resultado preciso y repetible.

Tabla Resumen:

| Categoría del Factor | Elementos Clave | Impacto en el Tiempo de Procesamiento |

|---|---|---|

| Diseño del Horno | Lote vs. Continuo, Potencia de Calentamiento, Masa Térmica | Establece la velocidad y estabilidad de referencia |

| Propiedades del Material | Tamaño de Partícula, Conductividad Térmica, Densidad | Influye en la absorción de calor y el flujo |

| Parámetros Operacionales | Velocidad de Rotación, Ángulo de Inclinación, Temperatura | Controla directamente el tiempo de residencia y la uniformidad |

¡Optimice la eficiencia de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos a diversos laboratorios hornos de tubo rotatorio, hornos mufla, hornos de tubo, hornos de vacío y de atmósfera, y sistemas CVD/PECVD adaptados. Nuestra sólida capacidad de personalización profunda garantiza soluciones precisas para sus necesidades experimentales únicas, mejorando el rendimiento y la uniformidad. Contáctenos hoy para discutir cómo podemos elevar sus procesos de tratamiento térmico.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno Rotativo Eléctrico Planta de Pirólisis Máquina Pequeño Horno Rotativo Calcinador

La gente también pregunta

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme