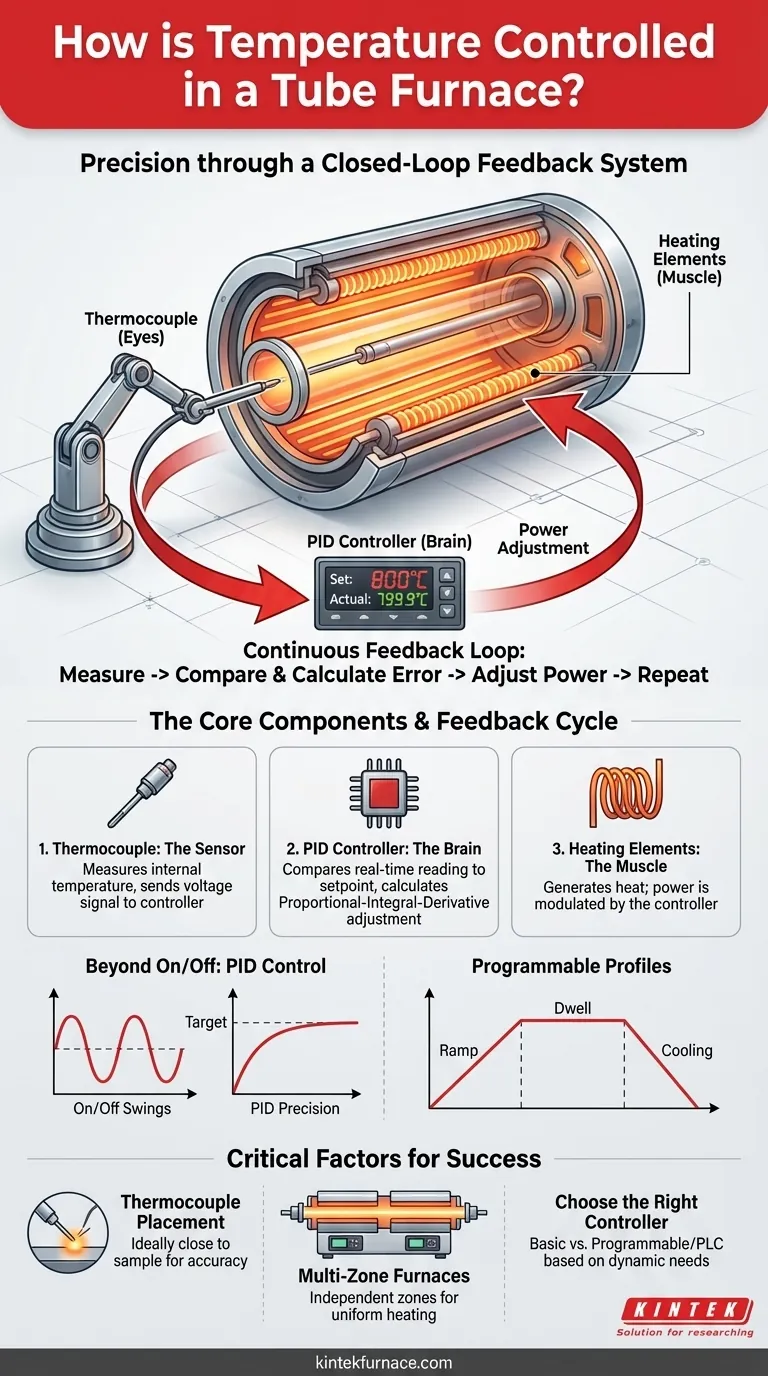

En esencia, el control de la temperatura en un horno tubular se logra mediante un sistema de retroalimentación (feedback) preciso y de circuito cerrado. Este sistema mide constantemente la temperatura interna utilizando un sensor, la compara con la temperatura deseada que usted ha establecido y ajusta de manera inteligente la potencia enviada a los elementos calefactores para eliminar cualquier diferencia. Los componentes principales son un termopar, un controlador de temperatura y los propios elementos calefactores.

Un horno tubular no solo aplica calor; ejecuta un comando térmico preciso. El sistema funciona como un bucle de retroalimentación continuo donde un sensor (el termopar) actúa como los "ojos", y un controlador digital (el "cerebro") utiliza esa información para gestionar los elementos calefactores con alta precisión.

Los componentes centrales del control de temperatura

Para comprender cómo un horno mantiene una temperatura establecida con precisión de un solo grado, primero debe comprender el papel de cada componente en el sistema. Trabajan en un ciclo estrechamente coordinado.

El Termopar: Los ojos del sistema

Un termopar es el sensor de temperatura. Es una sonda simple y robusta hecha de dos metales diferentes unidos en un extremo. Cuando esta unión se calienta, genera un pequeño voltaje que se corresponde directamente con la temperatura, el cual el controlador puede leer con extrema precisión.

El Controlador: El cerebro de la operación

El controlador de temperatura es la unidad central de procesamiento. Realiza una tarea crítica: comparar la lectura de temperatura en tiempo real del termopar con la temperatura objetivo (el "punto de ajuste") que el usuario ha programado.

La mayoría de los hornos modernos utilizan un controlador PID, que significa Proporcional-Integral-Derivativo. Esto no es solo un simple interruptor de encendido/apagado; es un algoritmo sofisticado que anticipa cómo se comportará el horno para evitar sobrepasar o quedarse corto respecto a la temperatura objetivo.

Los elementos calefactores: El músculo

Los elementos calefactores son los componentes que realmente generan el calor. El controlador gestiona la potencia suministrada a estos elementos. Basándose en sus cálculos PID, el controlador modulará la potencia para calentar rápidamente, mantener una temperatura estable o enfriar a un ritmo controlado.

Cómo el bucle de retroalimentación crea precisión

La verdadera precisión de un horno tubular no proviene de los componentes individuales, sino de cómo interactúan en un bucle continuo y de alta velocidad.

Un ciclo continuo de medición y ajuste

El proceso es un ciclo constante:

- El termopar mide la temperatura actual dentro del horno.

- Envía esta información al controlador.

- El controlador calcula el error: la diferencia entre la temperatura medida y su punto de ajuste.

- El controlador entonces ajusta la potencia a los elementos calefactores para corregir este error.

Este bucle se repite muchas veces por segundo, lo que resulta en un mantenimiento de la temperatura excepcionalmente estable.

Más allá de encendido/apagado: El poder del PID

Un termostato simple, como el de un horno doméstico, se enciende completamente cuando hace demasiado frío y se apaga completamente cuando hace demasiado calor, lo que provoca grandes fluctuaciones de temperatura. Un controlador PID es mucho más inteligente.

Considera el error Proporcional (error actual), Integral (error pasado acumulado) y Derivativo (error futuro predicho) para realizar ajustes matizados. Esto le permite "reducir" la potencia a medida que se acerca al punto de ajuste, evitando sobrepasarlo y creando un entorno térmico suave y estable.

Rampas programables y tiempos de espera (Dwell)

Los controladores avanzados le permiten programar perfiles de temperatura de varios pasos. Puede definir una tasa de rampa (ejemplo: "calentar a 10 °C por minuto"), un tiempo de permanencia (ejemplo: "mantener a 800 °C durante dos horas") y pasos de enfriamiento posteriores. Esta programabilidad es esencial para la ciencia de materiales, el recocido y otros procesos térmicos complejos.

Comprensión de las compensaciones y dificultades

Aunque el sistema de control es robusto, su eficacia depende de una configuración adecuada y de la comprensión de sus limitaciones.

Controladores simples frente a programables

Un controlador digital básico le permite establecer una temperatura y mantenerla. Un controlador PID o PLC programable ofrece control de recetas de varios pasos. La elección correcta depende totalmente de si su proceso es estático o requiere un perfil térmico dinámico.

El papel crítico de la ubicación del termopar

El controlador solo sabe lo que le dice el termopar. Si el termopar se coloca cerca de un elemento calefactor, leerá una temperatura más alta de la que experimenta su muestra. Para obtener los mejores resultados, la punta del termopar debe colocarse lo más cerca posible de la muestra para asegurar que el sistema de control está regulando la temperatura correcta.

Hornos de zona única frente a multifunción

Para hornos tubulares más largos, un solo conjunto de elementos calefactores puede crear gradientes de temperatura, donde el centro está más caliente que los extremos. Para combatir esto, los hornos de zona múltiple utilizan dos o más zonas de calentamiento independientes, cada una con su propio termopar y bucle de control. Esto permite una longitud calentada excepcionalmente uniforme, lo cual es crítico para el crecimiento de cristales o el procesamiento de lotes más grandes.

Tomar la decisión correcta para su objetivo

El nivel de control de temperatura que necesita está dictado por su aplicación.

- Si su enfoque principal es el calentamiento básico y estable a una sola temperatura: Un horno digital estándar con un controlador PID de zona única es perfectamente suficiente y rentable.

- Si su enfoque principal es el procesamiento complejo de materiales o el recocido: Necesita un horno con un controlador PID totalmente programable y de múltiples pasos para definir perfiles precisos de rampa y permanencia.

- Si su enfoque principal es la máxima uniformidad de temperatura en una muestra grande: Un horno de zona múltiple con controladores independientes para cada zona es la única manera de garantizar un perfil térmico plano.

En última instancia, comprender este sistema de control le permite seleccionar la herramienta adecuada y operarla para obtener resultados precisos y repetibles.

Tabla de resumen:

| Componente | Función | Función clave |

|---|---|---|

| Termopar | Sensor de temperatura | Mide la temperatura interna y envía datos al controlador |

| Controlador PID | Procesador central | Compara la temperatura medida con el punto de ajuste y ajusta la potencia utilizando algoritmos |

| Elementos calefactores | Generador de calor | Producen calor según los ajustes de potencia del controlador para un control preciso |

¿Listo para elevar la precisión de su laboratorio con hornos tubulares avanzados? KINTEK aprovecha una excelente I+D y fabricación interna para proporcionar a diversos laboratorios soluciones de alta temperatura como hornos de mufla, tubulares, rotatorios, de vacío y atmosféricos, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza que satisfacemos sus necesidades experimentales únicas para un control de temperatura y una eficiencia superiores. Contáctenos hoy para discutir cómo nuestras soluciones de hornos personalizados pueden optimizar sus procesos térmicos e impulsar mejores resultados.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad