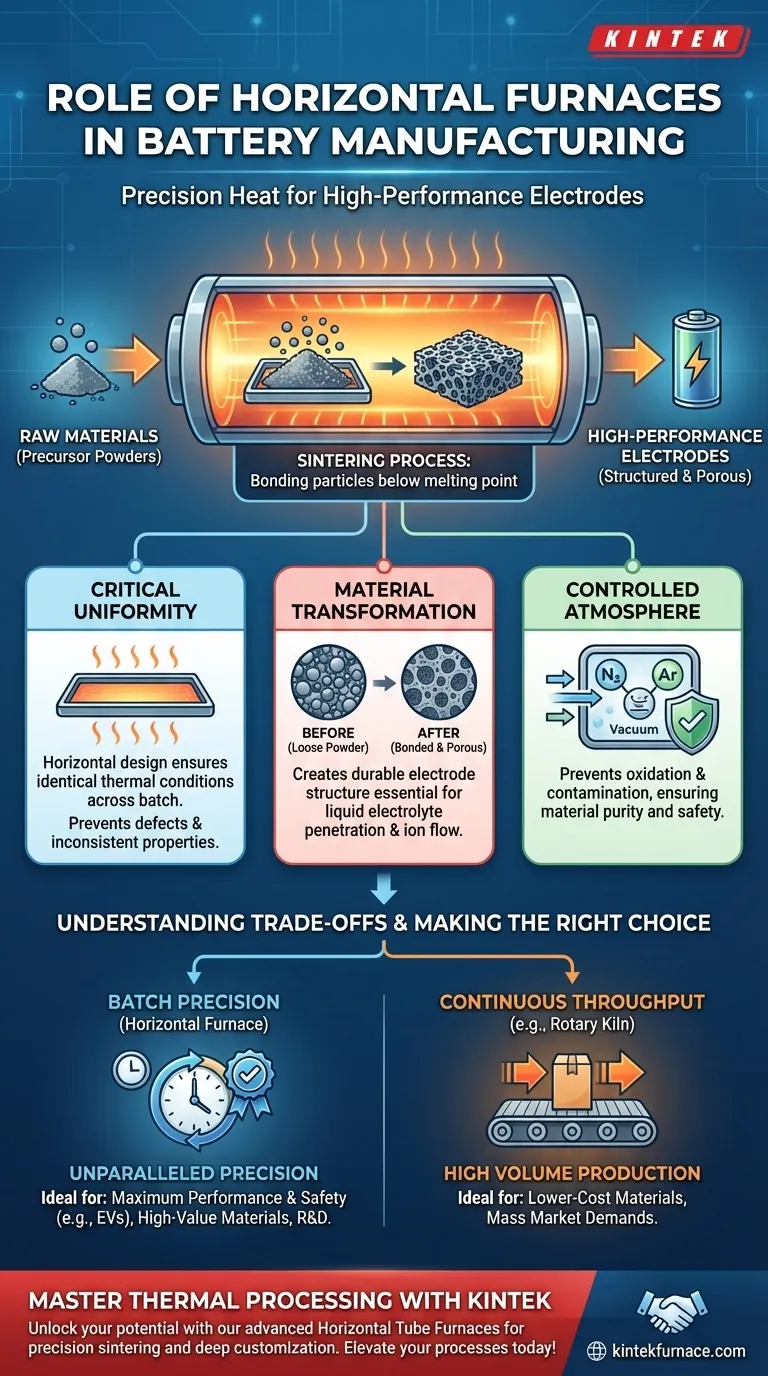

En esencia, el papel de un horno horizontal en la fabricación de baterías es proporcionar un entorno de calor extremadamente preciso y uniforme. Este procesamiento térmico controlado es esencial para pasos de fabricación específicos, especialmente la sinterización de materiales activos utilizados en los electrodos de las baterías, lo que dicta directamente el rendimiento final, la calidad y la seguridad de la celda de la batería.

Un horno horizontal no es simplemente un horno; es un instrumento de precisión. Su propósito principal es ejecutar un perfil térmico específico —una secuencia cuidadosamente controlada de calentamiento, mantenimiento y enfriamiento— para crear las estructuras microscópicas de materiales exactas requeridas para una operación eficiente y confiable de la batería.

El papel crítico del procesamiento térmico

La creación de materiales avanzados para baterías es un proceso de transformación. Los polvos químicos crudos se convierten en estructuras altamente ingenierizadas, y el calor es la herramienta principal utilizada para impulsar este cambio. La calidad de esa aplicación de calor es lo que separa los materiales de baja calidad de los de alto rendimiento.

¿Qué es la sinterización?

La sinterización es un proceso de tratamiento térmico que utiliza calor para unir partículas de un material, aumentando su resistencia y densidad. Críticamente, esto ocurre a una temperatura por debajo del punto de fusión del material.

Imagine presionar nieve suelta para formar una bola de nieve sólida. La sinterización logra un resultado similar a nivel microscópico para polvos cerámicos o metálicos, utilizando calor y presión para fusionar las partículas en una masa sólida, aunque a menudo porosa.

Creación de electrodos de alto rendimiento

Tanto los materiales del cátodo como los del ánodo en una batería de iones de litio se someten a un proceso térmico como la sinterización o la calcinación. Este paso es lo que transforma una simple mezcla de polvos precursores en una estructura cristalina con las propiedades deseadas.

Este proceso crea un material de electrodo poroso, pero estructuralmente sólido. Esta porosidad es esencial para que el electrolito líquido penetre en el electrodo, permitiendo que los iones de litio se muevan libremente durante la carga y descarga. La precisión del horno asegura que esta estructura sea consistente en todo momento.

Garantizar la uniformidad y la pureza

El diseño "horizontal" de estos hornos es clave para lograr la uniformidad de la temperatura. Los componentes se disponen en un plano, lo que garantiza que cada parte del lote esté expuesta a condiciones térmicas casi idénticas.

Esta uniformidad evita puntos calientes o fríos, lo que podría conducir a propiedades inconsistentes del material, defectos y, en última instancia, una mayor tasa de fallos de las celdas de la batería. La atmósfera controlada dentro del horno también evita reacciones químicas no deseadas y contaminación, asegurando la pureza del material.

Comprender las compensaciones

Si bien son esenciales, los hornos horizontales forman parte de un ecosistema más amplio de equipos de procesamiento térmico, y elegir la herramienta adecuada implica comprender sus ventajas y limitaciones específicas.

Precisión por lotes vs. rendimiento continuo

Los hornos horizontales son típicamente hornos por lotes. Procesan una cantidad establecida de material en un único ciclo altamente controlado. Esto proporciona una precisión inigualable y es ideal para materiales de alto valor donde el control de calidad es primordial.

La contrapartida es el rendimiento. Para materiales de menor valor o diferentes pasos del proceso, los fabricantes podrían usar hornos continuos, como los hornos rotatorios, que procesan un flujo constante de material. Aunque ofrecen un volumen mucho mayor, es posible que no logren el mismo nivel de uniformidad de temperatura que un horno horizontal por lotes.

Control de la atmósfera

Muchos procesos de materiales avanzados requieren una atmósfera específica, como vacío o un gas inerte como el argón, para evitar la oxidación.

Mientras que los hornos horizontales estándar funcionan con flujos de aire o gas controlados, un horno de vacío es una variante especializada utilizada cuando incluso trazas de oxígeno podrían comprometer el material. Esto es común en la fabricación de componentes para aplicaciones médicas o aeroespaciales, donde la pureza del material es la prioridad absoluta.

Tomar la decisión correcta para su objetivo

La decisión de utilizar un horno horizontal está impulsada por los objetivos específicos de calidad y rendimiento del producto final. Comprender su objetivo principal es clave para evaluar su papel en su proceso.

- Si su enfoque principal es el máximo rendimiento y seguridad: la sinterización de precisión que ofrece un horno horizontal no es negociable para crear las microestructuras de electrodos fiables y altamente consistentes requeridas para aplicaciones como vehículos eléctricos.

- Si su enfoque principal es la producción de alto volumen: debe sopesar la precisión por lotes de un horno horizontal frente al alto rendimiento de un sistema continuo, tomando una decisión basada en las demandas de calidad específicas de su mercado objetivo.

- Si su enfoque principal es la investigación y el desarrollo: un horno tubular horizontal a pequeña escala es una herramienta de laboratorio indispensable para desarrollar nuevos materiales y optimizar los procesos térmicos antes de escalar a la producción en masa.

En última instancia, dominar la aplicación del calor a través de equipos de precisión como el horno horizontal es fundamental para fabricar la próxima generación de baterías de alto rendimiento.

Tabla resumen:

| Aspecto | Rol en la fabricación de baterías |

|---|---|

| Función principal | Proporciona calor preciso y uniforme para la sinterización de materiales activos en electrodos. |

| Beneficios clave | Asegura una estructura de material consistente, alta pureza y mejora la seguridad y el rendimiento de la batería. |

| Aplicaciones comunes | Sinterización de materiales de cátodo y ánodo, calcinación y procesos de I+D. |

| Compensaciones | El procesamiento por lotes ofrece alta precisión pero menor rendimiento en comparación con los hornos continuos. |

¡Libere todo el potencial de su fabricación de baterías con las soluciones avanzadas de hornos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de alta temperatura de precisión, incluidos hornos tubulares horizontales ideales para la sinterización y el procesamiento térmico en la producción de baterías. Nuestra sólida capacidad de personalización profunda garantiza que podamos cumplir con precisión sus requisitos experimentales únicos, mejorando el rendimiento, la seguridad y la eficiencia. ¡Contáctenos hoy mismo para analizar cómo nuestros hornos de mufla, tubulares, rotativos, de vacío y de atmósfera, y sistemas CVD/PECVD pueden elevar sus procesos!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?