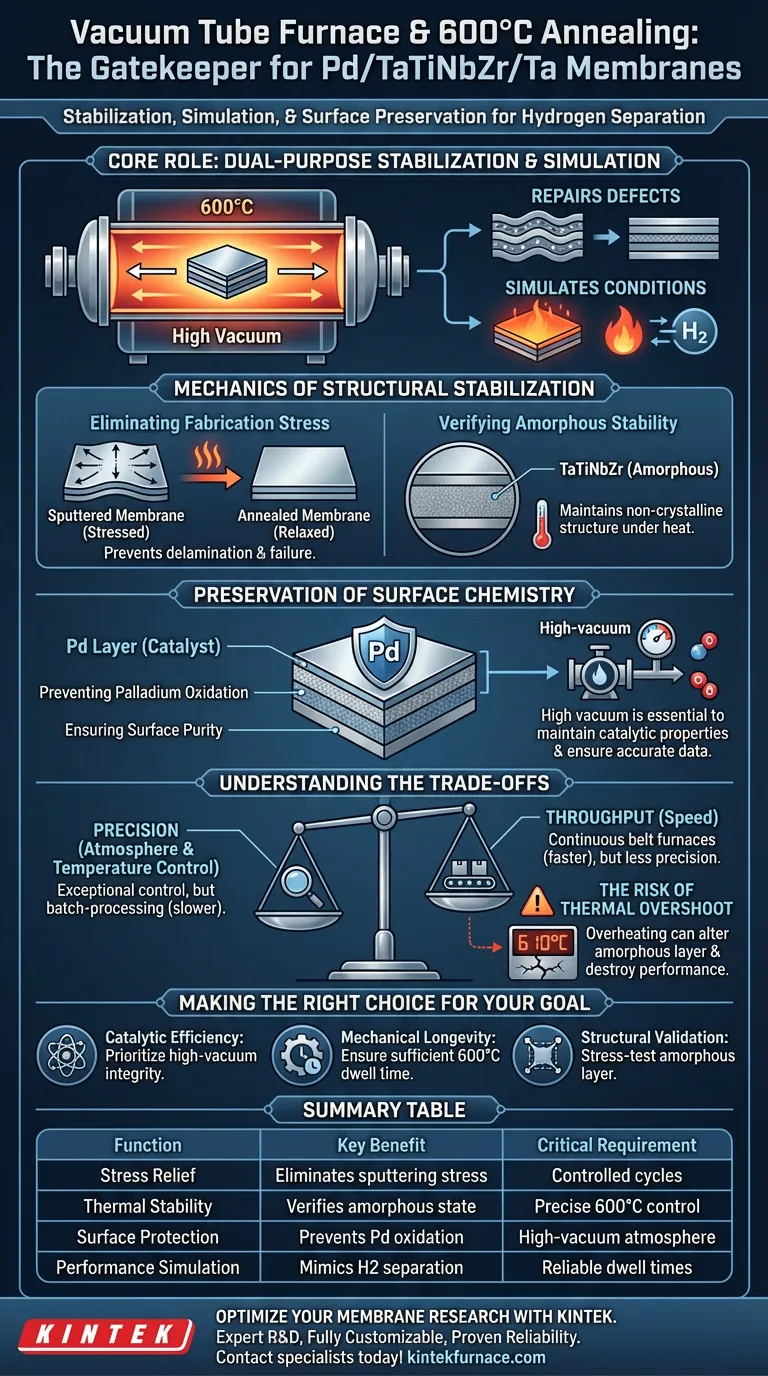

El horno de tubo de vacío funciona como una cámara especializada de estabilización y simulación para membranas multicapa de Pd/TaTiNbZr/Ta. A 600 °C, su función principal es eliminar las tensiones internas causadas por la pulverización catódica, verificar la estabilidad térmica del núcleo amorfo y proteger la superficie catalítica de paladio de la oxidación.

Conclusión Clave El proceso de recocido es un paso de doble propósito que repara los defectos mecánicos introducidos durante la fabricación, al tiempo que simula las duras condiciones de alta temperatura de la separación de hidrógeno. El éxito depende de la capacidad del horno para mantener un alto vacío para preservar las propiedades catalíticas del paladio.

Mecánica de la Estabilización Estructural

Eliminación del Estrés de Fabricación

Durante la fase inicial de fabricación, procesos como la pulverización catódica introducen tensiones internas significativas en las capas metálicas.

El horno de tubo de vacío proporciona un entorno térmico que permite que estas tensiones se relajen. Este paso de recocido evita posibles delaminaciones o fallas mecánicas cuando la membrana se somete posteriormente a presiones operativas.

Simulación de Condiciones Operativas

Más allá del simple alivio de tensiones, el horno crea un entorno que imita las condiciones operativas reales de las membranas de separación de hidrógeno.

Al exponer la membrana a 600 °C, los investigadores pueden verificar los límites de rendimiento del material antes de su despliegue activo. Esto asegura que la membrana pueda soportar los rigores térmicos de la separación de hidrógeno en el mundo real sin degradarse.

Verificación de la Estabilidad Amorfa

Una función crítica de esta configuración específica es verificar la estabilidad estructural de la capa de TaTiNbZr.

Esta capa es amorfa (no cristalina), y la exposición a alta temperatura confirma si puede mantener esta estructura necesaria bajo calor sin sufrir cristalización o colapso estructural no deseado.

Preservación de la Química Superficial

Prevención de la Oxidación del Paladio

La capa superior de la membrana consta de paladio (Pd), que actúa como catalizador para la separación de hidrógeno.

El entorno de alto vacío del horno de tubo es esencial para evitar que el oxígeno interactúe con la capa de Pd. Incluso una oxidación menor a estas temperaturas degradaría la actividad catalítica del paladio, haciendo que la membrana sea ineficaz para el transporte de hidrógeno.

Garantía de Pureza Superficial

Al mantener una atmósfera libre de contaminantes, el horno asegura que la superficie permanezca químicamente activa.

Este estado prístino es necesario para obtener datos precisos durante las pruebas de rendimiento posteriores, asegurando que cualquier limitación medida se deba a las propiedades intrínsecas de la membrana, no a impurezas superficiales.

Comprender las Compensaciones

Precisión vs. Rendimiento

Si bien los hornos de tubo de vacío ofrecen un control excepcional sobre la atmósfera y la temperatura, son generalmente herramientas de procesamiento por lotes.

El requisito de bombeo de alto vacío y ciclos de calentamiento precisos (que a menudo requieren horas para estabilizarse) limita la velocidad de procesamiento en comparación con los hornos de cinta continua.

El Riesgo de Sobrepaso Térmico

El control preciso de la temperatura es primordial; si el horno excede los 600 °C objetivo, corre el riesgo de alterar la naturaleza amorfa de la capa de TaTiNbZr.

El sobrecalentamiento accidental puede inducir transformaciones de fase no deseadas o interdifusión entre capas, destruyendo las características de separación específicas de la membrana.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de recocido, alinee los parámetros de su horno con su objetivo específico:

- Si su enfoque principal es la Eficiencia Catalítica: Priorice la integridad del alto vacío para garantizar cero oxidación de la capa de Paladio (Pd).

- Si su enfoque principal es la Longevidad Mecánica: Asegúrese de que el tiempo de permanencia a 600 °C sea suficiente para resolver completamente las tensiones internas inducidas por la pulverización catódica.

- Si su enfoque principal es la Validación Estructural: Utilice el ciclo de calentamiento para poner a prueba la capa de TaTiNbZr, confirmando que permanece amorfa bajo las cargas térmicas operativas.

El horno de tubo de vacío es el guardián que transforma un delicado compuesto pulverizado en una membrana de separación de hidrógeno robusta y lista para operar.

Tabla Resumen:

| Función | Beneficio Clave | Requisito Crítico |

|---|---|---|

| Alivio de Tensión | Elimina la tensión interna inducida por la pulverización catódica | Ciclos de calentamiento/enfriamiento controlados |

| Estabilidad Térmica | Verifica el estado amorfo del núcleo de TaTiNbZr | Control preciso de la temperatura a 600 °C |

| Protección Superficial | Previene la oxidación del paladio (Pd) | Atmósfera de alto vacío |

| Simulación de Rendimiento | Imita entornos de separación de hidrógeno | Tiempos de permanencia térmica fiables |

Optimice la Investigación de su Membrana con KINTEK

El procesamiento térmico preciso es la diferencia entre una membrana de alto rendimiento y un experimento fallido. KINTEK proporciona sistemas líderes en la industria de Vacío, Tubo y CVD diseñados para los requisitos exactos de I+D en ciencia de materiales. Nuestros hornos de alta temperatura de laboratorio garantizan la pureza atmosférica y la estabilidad de la temperatura necesarias para proteger superficies catalíticas como el Paladio y mantener la integridad estructural amorfa.

¿Por qué elegir KINTEK?

- I+D y Fabricación Expertas: Soluciones personalizadas para la fabricación avanzada de membranas multicapa.

- Totalmente Personalizable: Hornos diseñados para cumplir sus niveles de vacío y perfiles térmicos específicos.

- Fiabilidad Comprobada: Respaldado por experiencia técnica en simulación de alta temperatura.

¿Listo para mejorar la eficiencia y la precisión de la investigación de su laboratorio? ¡Póngase en contacto con nuestros especialistas hoy mismo para encontrar su solución de horno perfecta!

Guía Visual

Referencias

- Haoxin Sun, Guo Pu. Improved High-Temperature Stability and Hydrogen Penetration through a Pd/Ta Composite Membrane with a TaTiNbZr Intermediate Layer. DOI: 10.3390/coatings14030370

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Por qué un horno tubular es esencial para el tratamiento de reducción de Y-NiMo/MoO2-x? Master Precision Synthesis

- ¿Por qué la temperatura del horno no debe exceder la temperatura nominal? Evitar daños y garantizar la seguridad

- ¿Cuáles son las funciones técnicas de un horno tubular industrial para la carbonización de ZIF-8? Domina la pirólisis precisa

- ¿Por qué se requiere el tratamiento de sulfuración en un horno de tubo de cuarzo después de la deposición de películas delgadas de CZTS? Guía de expertos

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Desbloquee la precisión en el procesamiento a alta temperatura

- ¿Cuáles son las especificaciones técnicas del horno tubular de dos zonas de calentamiento? Desbloquee gradientes térmicos precisos

- ¿Cuáles son los usos comunes de los hornos de tubo? Calentamiento de precisión para síntesis y control de materiales

- ¿Cuál es el papel de un horno tubular de tres zonas en el pretratamiento de nanodiamantes HPHT? Desbloquee una activación superficial precisa