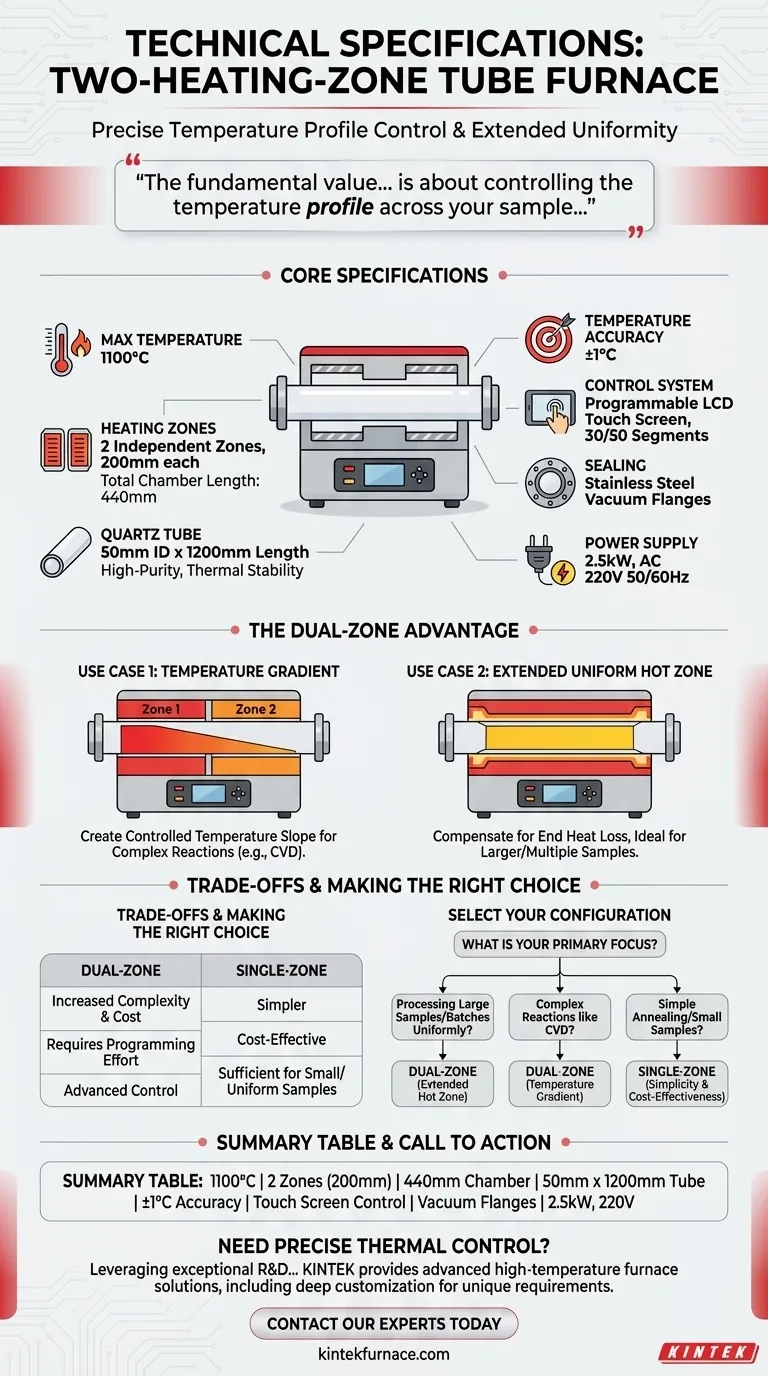

Este horno tubular específico de dos zonas de calentamiento opera hasta 1100 °C con un tubo de cuarzo de alta pureza (diámetro de 50 mm, longitud de 1200 mm). Su característica principal son dos zonas de calentamiento independientes de 200 mm dentro de una cámara de 440 mm, controladas por una pantalla táctil LCD programable. Requiere una fuente de alimentación de 2,5 kW y 220 V y utiliza bridas de vacío de acero inoxidable para el sellado, lo que permite un control preciso de la atmósfera.

El valor fundamental de un horno de dos zonas no es solo alcanzar una temperatura; se trata de controlar el perfil de temperatura en su muestra, lo que le permite crear un gradiente preciso o extender el área de calor uniforme.

Desglose de las especificaciones clave

Para determinar si este horno satisface sus necesidades, debemos examinar sus especificaciones en tres áreas clave: sus dimensiones físicas, sus capacidades térmicas y su sistema de control.

Dimensiones del tubo y la cámara del horno

El horno está construido alrededor de un tubo de cuarzo de alta pureza con un diámetro interior de 50 mm y una longitud total de 1200 mm. Este material es excelente por su estabilidad térmica y su inercia química a altas temperaturas.

La longitud total de la cámara del horno es de 440 mm. Esta es la sección aislada y cerrada del horno que alberga los elementos calefactores.

Rendimiento térmico y zonificación

Este modelo cuenta con dos zonas de calentamiento independientes, cada una de 200 mm de longitud. Esta configuración de doble zona es la característica más importante del horno, lo que permite un procesamiento térmico avanzado.

Su temperatura máxima de funcionamiento es de 1100 °C. Esto lo hace adecuado para una amplia gama de aplicaciones como recocido, sinterización y síntesis de materiales, pero no para cerámicas de ultra alta temperatura o ciertos tratamientos de metales.

El horno mantiene una precisión de control de temperatura de ±1 °C, lo que garantiza alta precisión y repetibilidad para experimentos sensibles.

Sistema de control y sellado

La temperatura se gestiona mediante un controlador programable de 30 o 50 segmentos accesible a través de una pantalla táctil LCD HD. Esto le permite diseñar ciclos de calentamiento y enfriamiento complejos con múltiples rampas y tiempos de mantenimiento.

Los extremos del tubo se sellan con bridas de vacío de acero inoxidable 304. Esto es esencial para procesos que requieren una atmósfera de gas inerte o un vacío para prevenir la oxidación o la contaminación.

Finalmente, funciona con una fuente de alimentación estándar de CA de 220 V 50/60 Hz, consumiendo 2,5 kW de potencia.

La ventaja principal: por qué dos zonas son mejores que una

Un horno de una sola zona es una herramienta sencilla para crear una temperatura uniforme. Un horno de doble zona, sin embargo, ofrece un nivel de control que permite procesos más sofisticados.

Caso de uso 1: Creación de un gradiente de temperatura

Al configurar las dos zonas a diferentes temperaturas, puede crear una pendiente de temperatura controlada y estable a lo largo de la longitud del tubo. Esto es fundamental para procesos como la deposición química de vapor (CVD), donde diferentes etapas de reacción deben ocurrir a diferentes temperaturas.

Caso de uso 2: Extensión de la zona caliente uniforme

Un desafío común con los hornos de una sola zona es la caída de temperatura cerca de los extremos. Al configurar las dos zonas exteriores a una temperatura ligeramente superior a la deseada, puede compensar esta pérdida de calor y crear una zona caliente más larga, más estable y más uniforme en el centro.

Esta uniformidad extendida es vital cuando se procesan muestras más grandes o varias muestras que requieren condiciones térmicas idénticas.

Comprensión de las compensaciones

Aunque potente, un horno de doble zona no es siempre la mejor opción. Comprender sus complejidades inherentes es clave para tomar una decisión informada.

Mayor complejidad y costo

Un sistema de doble zona tiene más elementos calefactores, más termopares y un controlador más avanzado. Esto aumenta inherentemente el costo inicial y la complejidad potencial de mantenimiento en comparación con un horno de una sola zona más simple.

Esfuerzo de programación

Aprovechar las capacidades del horno requiere una programación más cuidadosa. Debe diseñar cuidadosamente los perfiles de temperatura para ambas zonas para lograr el gradiente o la uniformidad deseados, lo que puede implicar cierta prueba y error inicial.

Cuándo una sola zona es suficiente

Si su trabajo implica muestras pequeñas que caben cómodamente dentro de la zona caliente uniforme de un horno de una sola zona y no requiere gradientes de temperatura, un modelo de doble zona probablemente sea innecesario. Un horno de una sola zona ofrece simplicidad y rentabilidad para aplicaciones de calentamiento uniforme sencillas.

Tomar la decisión correcta para su aplicación

Seleccione la configuración de su horno en función del perfil térmico específico que exige su proceso.

- Si su enfoque principal es procesar muestras o lotes grandes de manera uniforme: La capacidad del horno de doble zona para extender la zona caliente uniforme es su ventaja más significativa.

- Si su enfoque principal son reacciones complejas como CVD: Un horno con múltiples zonas controladas de forma independiente no es solo una ventaja, es una necesidad para crear los gradientes de temperatura requeridos.

- Si su enfoque principal es el recocido simple o las pruebas de materiales en muestras pequeñas: Un horno de una sola zona menos complejo y más rentable probablemente cumplirá con todos sus requisitos.

En última instancia, elegir el horno adecuado se reduce a hacer coincidir sus capacidades de control con las necesidades precisas de su material o proceso.

Tabla resumen:

| Especificación | Detalles |

|---|---|

| Temperatura máxima | 1100 °C |

| Zonas de calentamiento | 2 Zonas Independientes (200 mm cada una) |

| Longitud de la cámara | 440 mm |

| Dimensiones del tubo | 50 mm DI x 1200 mm L (Cuarzo) |

| Precisión de temperatura | ±1 °C |

| Sistema de control | Pantalla táctil LCD programable |

| Sellado | Brida de vacío de acero inoxidable |

| Fuente de alimentación | 2,5 kW, CA 220 V 50/60 Hz |

¿Necesita un control térmico preciso para su investigación?

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestro horno tubular de doble zona es solo un ejemplo de nuestra línea de productos, que incluye hornos mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda nos permite satisfacer con precisión sus requisitos experimentales únicos, ya sea que necesite una zona caliente uniforme extendida o un gradiente térmico complejo.

Póngase en contacto con nuestros expertos hoy mismo para analizar cómo podemos adaptar una solución de horno para acelerar sus proyectos de ciencia de materiales o química.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

La gente también pregunta

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión