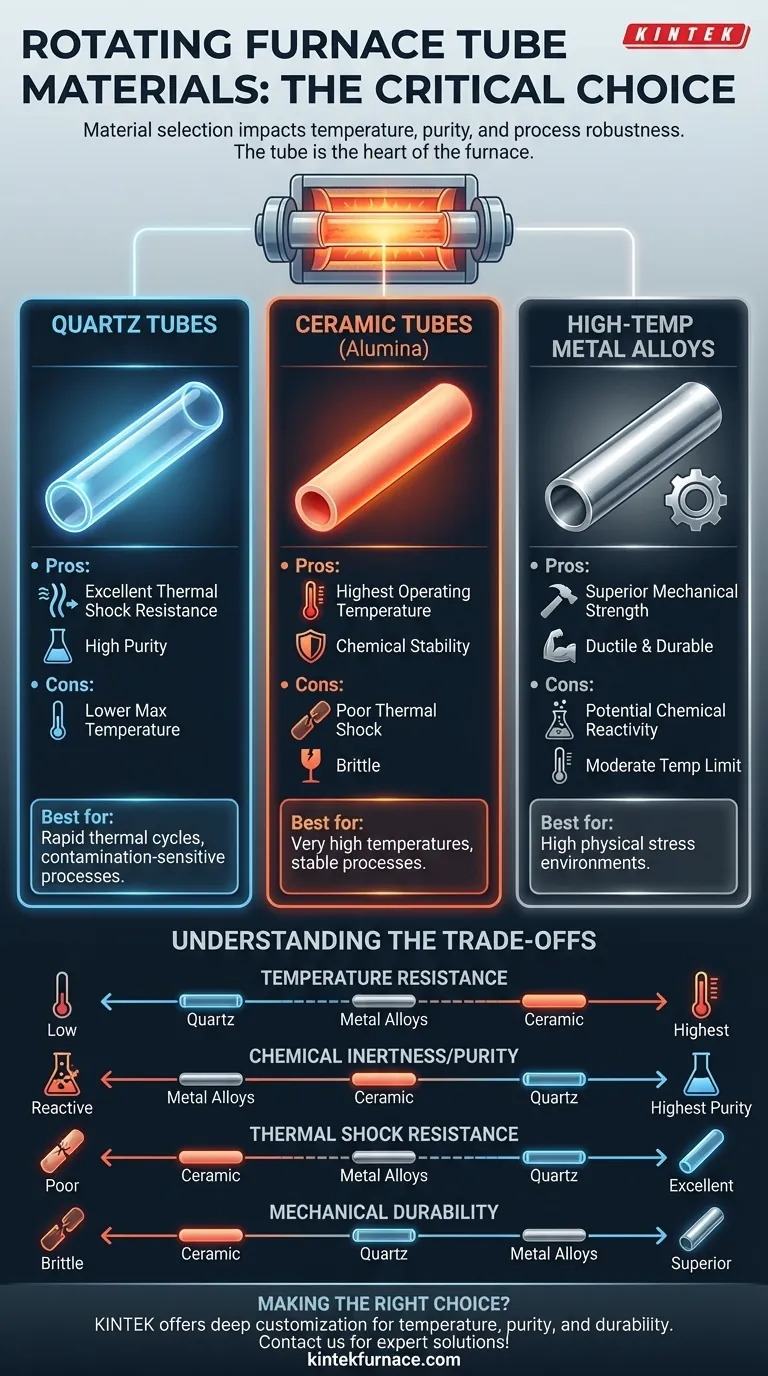

Para un horno giratorio, el conjunto de tubo que contiene y procesa la muestra se construye a partir de uno de los tres tipos principales de material: cuarzo, cerámica (como corindón/alúmina) o aleaciones metálicas especializadas de alta temperatura. Cada material se elige por su capacidad única para soportar temperaturas extremas e interacciones químicas, garantizando al mismo tiempo la integridad del proceso.

La selección del material del tubo del horno no es una simple cuestión de disponibilidad. Es una decisión de ingeniería crítica que influye directamente en la temperatura máxima de funcionamiento, la pureza química de la muestra y la solidez general de su proceso.

Por qué la selección del material es crítica

El tubo giratorio es el corazón del horno. Es el componente que interactúa directamente con su muestra, la atmósfera del proceso y el calor intenso generado por los elementos calefactores del horno.

Su material debe cumplir tres funciones a la perfección: contener la muestra, resistir la degradación térmica y permanecer químicamente inerte para evitar la contaminación del proceso. Una elección incorrecta puede provocar experimentos fallidos, equipos dañados o resultados comprometidos.

Un desglose de sus opciones de material

Cada material ofrece un perfil distinto de fortalezas y debilidades. Comprender estas diferencias es clave para tomar la decisión correcta.

Tubos de Cuarzo

El cuarzo es una forma de vidrio de alta pureza (dióxido de silicio). Es una opción común y versátil para muchas aplicaciones de laboratorio e industriales.

Su principal ventaja es una excepcional resistencia al choque térmico. Los tubos de cuarzo pueden soportar ciclos rápidos de calentamiento y enfriamiento mucho mejor que las cerámicas, lo que los hace ideales para procesos que requieren velocidad. También ofrecen una pureza muy alta, lo que minimiza el riesgo de contaminación de la muestra.

La principal limitación del cuarzo es su menor temperatura máxima de funcionamiento en comparación con las cerámicas de alta calidad. Comienza a ablandarse a temperaturas en las que las cerámicas de alúmina permanecen rígidas y estables.

Tubos de Cerámica (Corindón/Alúmina)

Los tubos cerámicos, especialmente los fabricados con alúmina de alta pureza (también conocida como corindón), son el estándar para aplicaciones de temperatura muy alta.

Su característica destacada es una temperatura de servicio extremadamente alta, lo que permite procesos imposibles con cuarzo o la mayoría de las aleaciones metálicas. También exhiben una excelente estabilidad química a estas temperaturas elevadas.

Sin embargo, las cerámicas son frágiles y tienen una poca resistencia al choque térmico. Deben calentarse y enfriarse de manera lenta y uniforme para evitar grietas. Esto requiere ciclos de proceso controlados con mayor cuidado.

Aleaciones Metálicas de Alta Temperatura

Estos son materiales como Inconel u otras superaleaciones a base de níquel, diseñados específicamente para ofrecer resistencia a altas temperaturas.

El principal beneficio de las aleaciones metálicas es su resistencia mecánica y ductilidad superiores. A diferencia del cuarzo o la cerámica, no son frágiles y pueden soportar una tensión e impacto físico significativos, lo que los hace muy duraderos.

Su principal inconveniente es un mayor potencial de reactividad química. El metal puede interactuar con la muestra o la atmósfera del proceso, pudiendo introducir contaminación. Su temperatura máxima, aunque alta, también suele ser inferior a la de las cerámicas de alúmina de alta pureza.

Comprender las compensaciones: una mirada comparativa

Elegir un material implica equilibrar prioridades contrapuestas. No hay un único material "mejor", solo el mejor material para una tarea específica.

Resistencia a la Temperatura

Su temperatura máxima de proceso es el primer y más importante filtro.

- Temperaturas más altas: Las cerámicas de alúmina de alta pureza son inigualables.

- Temperaturas moderadas a altas: Las aleaciones metálicas de alta temperatura ofrecen un buen equilibrio.

- Temperaturas más bajas: El cuarzo es suficiente para muchos procesos y ofrece otros beneficios.

Inercia Química y Pureza

Si evitar la contaminación de la muestra es su principal prioridad, la elección es clara.

- Pureza más alta: El cuarzo ofrece el entorno más inerte.

- Excelente pureza: Las cerámicas de alta pureza también son muy estables y no reactivas.

- Potencial de reactividad: Las aleaciones metálicas presentan el mayor riesgo de reaccionar y contaminar su muestra.

Choque Térmico vs. Durabilidad Mecánica

Debe considerar tanto las tensiones térmicas como las físicas.

- Cambios rápidos de temperatura: El cuarzo es la opción superior para la resistencia al choque térmico.

- Impacto/Estrés físico: Las aleaciones metálicas son las más duraderas y resistentes a la fractura.

- Alta sensibilidad: Las cerámicas son frágiles y vulnerables tanto al choque térmico como al impacto físico.

Tomar la decisión correcta para su proceso

Base su decisión en el factor más crítico para el éxito de su aplicación.

- Si su enfoque principal es la pureza de la muestra y los cambios rápidos de temperatura: El cuarzo es la opción ideal, siempre que la temperatura de su proceso esté dentro de sus límites.

- Si su enfoque principal es alcanzar las temperaturas más altas posibles: Los tubos cerámicos de alta pureza, como el corindón, son necesarios a pesar de su sensibilidad al choque térmico.

- Si su enfoque principal es la durabilidad mecánica y la resistencia a la tensión física: Una aleación metálica de alta temperatura es la opción más robusta, suponiendo que la compatibilidad química con su muestra no sea un problema.

Al evaluar cuidadosamente sus requisitos específicos de temperatura, pureza y durabilidad, puede seleccionar el material del tubo que asegure el éxito y la fiabilidad de su trabajo.

Tabla Resumen:

| Tipo de Material | Temperatura Máxima | Inercia Química | Resistencia al Choque Térmico | Durabilidad Mecánica |

|---|---|---|---|---|

| Cuarzo | Más baja | Más alta | Excelente | Regular |

| Cerámica (Alúmina) | Más alta | Excelente | Pobre | Frágil |

| Aleaciones Metálicas de Alta Temp. | Moderada | Más baja | Buena | Superior |

¿Tiene dificultades para seleccionar el material de tubo de horno adecuado para sus necesidades experimentales únicas? KINTEK aprovecha una I+D excepcional y la fabricación interna para ofrecer soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubulares, giratorios, de vacío y con atmósfera, y sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, adaptamos nuestros productos para satisfacer con precisión sus requisitos de temperatura, pureza y durabilidad. ¡Contáctenos hoy para mejorar la eficiencia y fiabilidad de su laboratorio con nuestras soluciones expertas!

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

La gente también pregunta

- ¿Qué tipos de materiales se pueden procesar en un horno de tubo rotatorio? Descubra los materiales ideales para el procesamiento a alta temperatura

- ¿Cuál es la construcción básica de un horno tubular rotatorio? Componentes clave para un calentamiento uniforme

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuáles son los enfoques comunes para la mezcla en hornos rotatorios? Aumente la uniformidad y la eficiencia en el procesamiento térmico

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales