La sulfuración actúa como el paso crítico de "activación" que transforma un precursor crudo depositado en un material fotovoltaico funcional. El tratamiento se requiere para compensar el azufre elemental perdido durante la deposición inicial y para impulsar la transición de fase termodinámica de un estado desordenado y amorfo a una estructura de kesterita altamente cristalina.

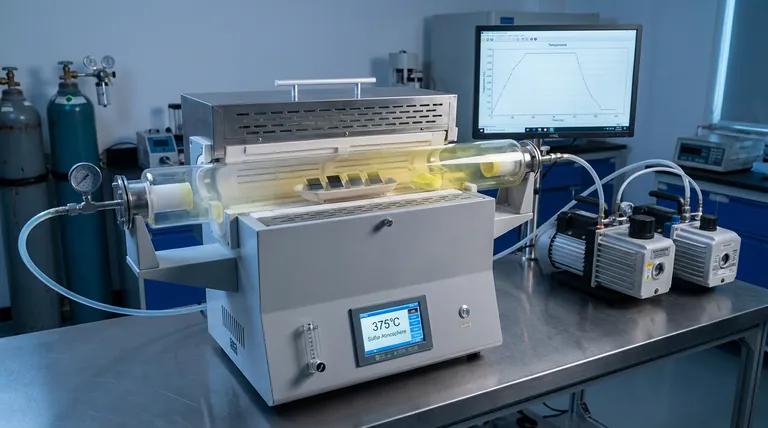

La idea central Las películas de CZTS "tal como se depositaron" rara vez poseen la integridad estructural o el equilibrio químico necesarios para funcionar eficazmente. La sulfuración en un horno de tubo de cuarzo corrige estas deficiencias al restaurar el azufre perdido y proporcionar la energía térmica necesaria para reorganizar los átomos en la red cristalina específica necesaria para una absorción máxima de la luz.

Restauración de la estequiometría química

El principal desafío en la creación de películas delgadas de sulfuro de cobre, zinc y estaño (CZTS) es la volatilidad del azufre.

Compensación de la pérdida de azufre

Durante el proceso de deposición inicial, las condiciones de alta energía o vacío a menudo hacen que los átomos de azufre escapen de la película. Esto deja el material deficiente en azufre, lo que arruina sus propiedades electrónicas.

El papel del vapor de azufre

El horno de tubo de cuarzo resuelve esto creando una atmósfera rica en azufre. Al calentar polvo de azufre junto con la película, el horno genera vapor de azufre a alta presión. Este vapor fuerza a los átomos de azufre a regresar a la película, llenando las vacantes creadas durante la deposición y restaurando la proporción química correcta (estequiometría).

Lograr la fase de kesterita

El equilibrio químico por sí solo no es suficiente; los átomos también deben organizarse en un patrón geométrico específico para convertir la luz en electricidad.

Transición de amorfo a cristalino

Inmediatamente después de la deposición, la película de CZTS típicamente existe en un estado amorfo (desordenado) o como una mezcla de varias fases no deseadas. Carece de una estructura cristalina definida.

La transformación térmica

El horno proporciona un entorno controlado de alta temperatura, típicamente alrededor de 375 °C, que suministra la energía térmica necesaria para la reorganización atómica. Este calor impulsa una transformación de fase, convirtiendo el material desordenado en una estructura policristalina unificada.

Estructura objetivo: Kesterita

El objetivo final de este proceso de calentamiento es lograr la estructura cristalina de kesterita. Esta disposición específica de átomos mejora significativamente la capacidad del material para absorber luz y transportar electrones, convirtiendo una película inerte en un semiconductor viable.

Comprender las compensaciones

Si bien la sulfuración es esencial, introduce riesgos de procesamiento específicos que deben gestionarse para garantizar la calidad de la película.

Sensibilidad a la temperatura

La precisión es primordial. Si la temperatura del horno es demasiado baja, la transformación de fase estará incompleta, dejando la película con una cristalinidad deficiente. Por el contrario, el calor excesivo puede provocar la descomposición de la película de CZTS o la evaporación de otros elementos volátiles como el estaño (Sn).

Formación de fases secundarias

La atmósfera de azufre debe controlarse cuidadosamente. Un desequilibrio en la presión del vapor de azufre puede provocar la formación de fases secundarias (impurezas) en la superficie o en los límites de grano. Estas impurezas pueden actuar como centros de recombinación, reduciendo la eficiencia general de la célula solar.

Tomar la decisión correcta para su objetivo

Los parámetros de su tratamiento de sulfuración deben ajustarse según las deficiencias específicas de su película tal como se depositó.

- Si su principal objetivo es mejorar la absorción de luz: Priorice alcanzar la temperatura de cristalización óptima (por ejemplo, 375 °C) para garantizar la formación de granos de kesterita grandes y de alta calidad.

- Si su principal objetivo es la precisión compositiva: Concéntrese en la cantidad de polvo de azufre y la presión dentro del tubo para compensar estrictamente la tasa específica de pérdida de azufre observada durante su método de deposición.

En última instancia, el horno de sulfuración actúa como una herramienta correctiva, refinando los ingredientes crudos de su película en un dispositivo de alto rendimiento.

Tabla resumen:

| Aspecto del proceso | Papel de la sulfuración | Impacto en el rendimiento de CZTS |

|---|---|---|

| Equilibrio químico | Compensa la pérdida de azufre | Restaura la estequiometría y las propiedades electrónicas |

| Cristalinidad | Convierte de amorfo a policristalino | Mejora la absorción de luz y el transporte de electrones |

| Control de fase | Facilita la formación de Kesterita | Asegura una estructura semiconductora funcional |

| Ambiente | Atmósfera rica en azufre (375 °C) | Previene la descomposición y las vacantes atómicas |

Mejore su investigación de semiconductores con KINTEK

La sulfuración de precisión es la clave para películas delgadas de CZTS de alto rendimiento. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas Muffle, de Tubo, Rotatorios, de Vacío y CVD de alto rendimiento, todos totalmente personalizables para satisfacer sus requisitos de laboratorio únicos.

Ya sea que necesite un control preciso de la temperatura para lograr la fase de kesterita o una atmósfera especializada para la estequiometría química, nuestros hornos de alta temperatura de laboratorio brindan la confiabilidad que su investigación exige.

¿Listo para optimizar su proceso de deposición de películas delgadas? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución de horno perfecta para su aplicación.

Referencias

- Serap Yi̇ği̇t Gezgi̇n, Hamdi Şükür Kılıç. Microstrain effects of laser-ablated Au nanoparticles in enhancing CZTS-based 1 Sun photodetector devices. DOI: 10.1039/d4cp00238e

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Cuál es la importancia del proceso de calcinación utilizando un horno tubular de alta temperatura? Mejora el rendimiento de Bi2S3/BiOBr@In2S3

- ¿Qué papel desempeña un horno tubular de laboratorio en la síntesis de Si/Al2O3/RGO? Reducción Térmica y Unión Precisas

- ¿Cómo contribuye el control de la atmósfera dentro de un horno tubular a la síntesis de óxido cuproso (Cu2O) como catalizador?

- ¿Cuál es el uso principal de un horno tubular de laboratorio en los procesos de carbonización de biomasa? Precision Biochar Engineering

- ¿Cómo contribuyen los hornos de tubo de vacío a la protección del medio ambiente y la producción de energía? Descubra su papel en la tecnología limpia

- ¿Qué industrias utilizan comúnmente los hornos tubulares de alta temperatura? Esencial para la ciencia de materiales, la electrónica y más

- ¿Cómo ayuda un dispositivo de calentamiento con tubo de platino en el estudio de la función de trabajo del tungsteno? Purificación de oxígeno de precisión

- ¿Cuáles son algunos ejemplos de aplicaciones de investigación para los hornos tubulares de laboratorio? Desbloquee la precisión en los experimentos a alta temperatura