En esencia, los hornos de tubo de vacío contribuyen a los objetivos medioambientales de dos maneras principales: permitiendo un procesamiento a alta temperatura más limpio para el tratamiento de residuos y materiales avanzados, y operando con una eficiencia energética excepcional. Son fundamentales en el desarrollo de tecnologías de energía renovable y en la minimización de la contaminación industrial gracias a su diseño autosuficiente y de bajas emisiones.

La principal ventaja medioambiental de un horno de vacío no es una característica única, sino su diseño fundamental. Al crear un entorno controlado y libre de emisiones, transforma los procesos a alta temperatura de una fuente de contaminación en una herramienta para crear soluciones sostenibles.

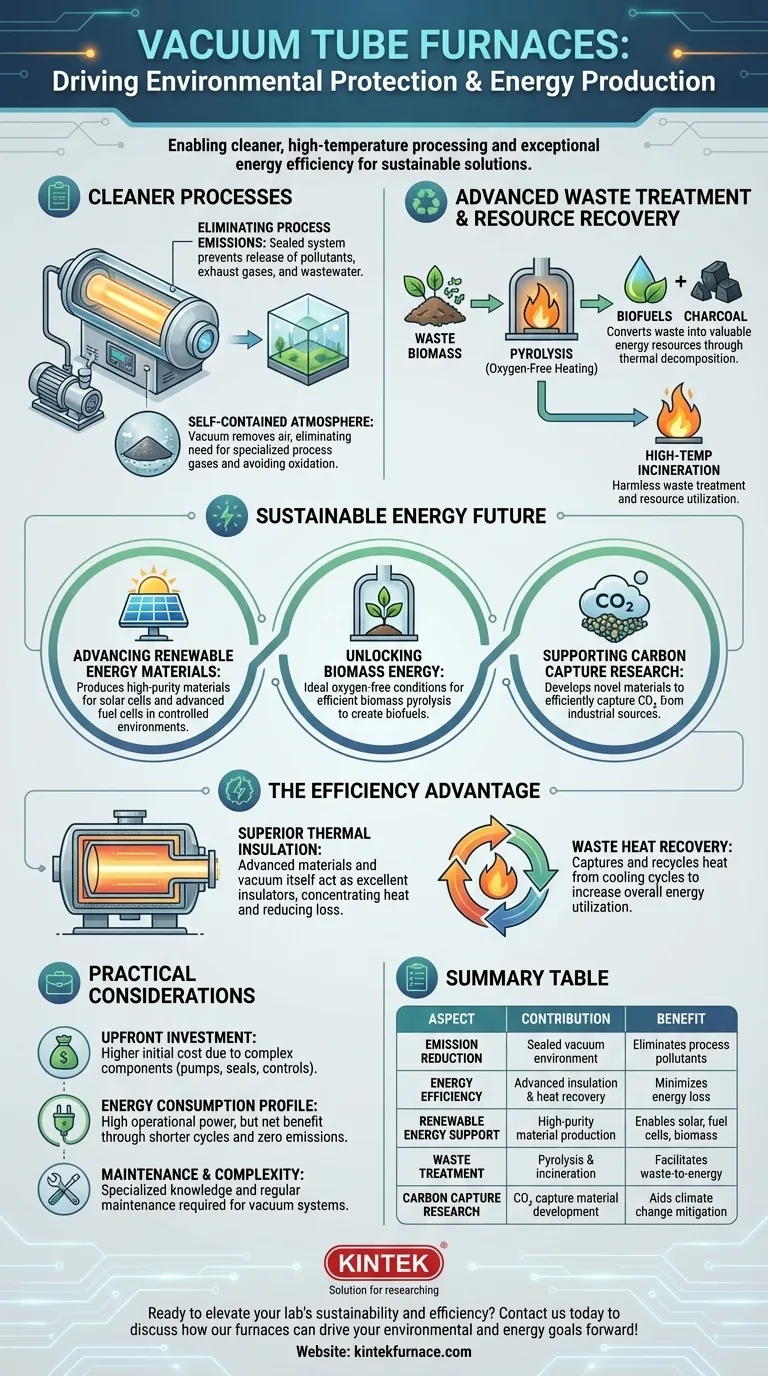

Cómo los Hornos de Vacío Permiten Procesos Más Limpios

El propósito principal de un horno de vacío es calentar materiales en un entorno por debajo de la presión atmosférica. Esta función central tiene profundos beneficios medioambientales, moviendo la industria de alta temperatura hacia un modelo más limpio.

Eliminación de Emisiones del Proceso

Los hornos tradicionales a menudo liberan gases de escape, aguas residuales y otros residuos. Un horno de vacío, por diseño, es un sistema sellado.

Este entorno cerrado impide inherentemente la liberación de contaminantes. Dado que el procesamiento se realiza en el vacío, no hay gases residuales que tratar ni aguas residuales que gestionar, cumpliendo directamente con las normas medioambientales y reduciendo los costes de tratamiento secundario.

Una Atmósfera Autosuficiente

Muchos procesos de calentamiento industrial requieren una atmósfera específica para evitar que el material reaccione con el aire, lo que provoca oxidación y contaminación.

Un horno de vacío resuelve esto elegantemente al eliminar completamente el aire. El vacío en sí mismo sirve como la atmósfera perfecta y no reactiva, eliminando la necesidad de obtener, gestionar y eliminar gases de proceso especializados.

Tratamiento Avanzado de Residuos

Los hornos de vacío son herramientas críticas para métodos de eliminación de residuos a alta temperatura como la pirólisis y la incineración.

La pirólisis, la descomposición térmica de materiales a altas temperaturas en ausencia de oxígeno, puede convertir la biomasa residual en biocombustibles valiosos. Este proceso logra el tratamiento inofensivo de los residuos mientras posibilita simultáneamente la utilización de recursos.

Impulsando un Futuro Energético Sostenible

Más allá de limpiar los procesos existentes, los hornos de vacío son indispensables en la investigación y producción de tecnologías energéticas de próxima generación.

Avance de Materiales de Energía Renovable

La producción de materiales de alta pureza para células solares y la preparación de componentes para pilas de combustible avanzadas requieren entornos de alta temperatura extremadamente limpios y controlados.

Los hornos de vacío proporcionan exactamente estas condiciones, evitando impurezas que de otro modo degradarían el rendimiento y la eficiencia de estos sistemas de energía renovable.

Aprovechamiento de la Energía de Biomasa

La pirólisis de biomasa es un proceso clave para crear energía renovable. Requiere calentar materia orgánica (como residuos agrícolas) sin oxígeno para producir biocombustibles y carbón vegetal.

El entorno sin oxígeno de un horno de vacío es ideal para esta aplicación, convirtiéndolo en una tecnología fundamental en el sector de conversión de residuos en energía.

Apoyo a la Investigación de Captura de Carbono

El desarrollo de materiales y tecnologías para la captura y almacenamiento de carbono (CCS) es una frontera crítica en la ciencia del clima.

Los investigadores utilizan hornos de vacío para probar y crear materiales novedosos que puedan capturar CO₂ de manera eficiente a partir de fuentes industriales, contribuyendo directamente a los esfuerzos para mitigar el cambio climático.

Comprender la Ventaja de la Eficiencia

Aunque realizan trabajos que consumen mucha energía, los hornos de vacío están diseñados para una máxima eficiencia térmica, minimizando el desperdicio.

Aislamiento Térmico Superior

Estos hornos utilizan materiales de aislamiento avanzados y, a menudo, cuentan con un diseño de "pared fría" con camisa de agua. Esto concentra el calor directamente en el material que se está procesando y evita que escape al medio ambiente circundante.

El vacío en sí mismo también actúa como un excelente aislante, reduciendo aún más la pérdida de calor y el consumo total de energía.

Recuperación de Calor Residual

Para mejorar aún más su huella energética, algunos modelos avanzados de hornos de vacío incorporan sistemas de recuperación de calor residual.

Esta tecnología captura el calor que de otro modo se perdería durante el ciclo de enfriamiento y lo recicla, aumentando significativamente la tasa de utilización general de energía del equipo.

Reconociendo las Consideraciones Prácticas

Aunque son muy beneficiosas, estas tecnologías conllevan su propio conjunto de compensaciones que son importantes para cualquier evaluación técnica.

La Inversión Inicial

Los hornos de vacío son sistemas complejos de ingeniería de precisión. Su coste de adquisición inicial es típicamente más alto que el de los hornos atmosféricos más simples debido a la necesidad de bombas de vacío, sellos robustos y controles sofisticados.

Perfil de Consumo de Energía

Aunque son muy eficientes, siguen siendo dispositivos de alta temperatura que consumen una cantidad significativa de energía eléctrica durante su funcionamiento. El beneficio medioambiental neto proviene de ciclos más cortos, mayor calidad del producto con menos rechazos y cero emisiones de proceso, no de utilizar una energía mínima.

Mantenimiento y Complejidad

Los componentes que crean el vacío —bombas, sellos y medidores— requieren conocimientos especializados y mantenimiento regular para garantizar un rendimiento y una longevidad óptimos. Esto representa un conjunto de habilidades operativas diferente en comparación con los hornos convencionales.

Tomar la Decisión Correcta para su Objetivo

La decisión de utilizar un horno de vacío debe alinearse con sus objetivos técnicos y medioambientales específicos.

- Si su enfoque principal es la conversión de residuos en energía o la recuperación de recursos: Las capacidades de pirólisis e incineración a alta temperatura en un entorno controlado y libre de emisiones son sus activos más valiosos.

- Si su enfoque principal es la I+D para energía de próxima generación: Un horno de vacío es una herramienta esencial e ineludible para desarrollar materiales de alta pureza para pilas de combustible, paneles solares y captura de carbono.

- Si su enfoque principal es maximizar la eficiencia del proceso y la calidad del producto: El ahorro de energía y la prevención de la contaminación son importantes beneficios secundarios de lograr el entorno de procesamiento puro y libre de contaminación que solo un vacío puede proporcionar.

En última instancia, la adopción de la tecnología de hornos de vacío es una inversión estratégica en calidad de proceso, eficiencia operativa y responsabilidad medioambiental.

Tabla Resumen:

| Aspecto | Contribución |

|---|---|

| Reducción de Emisiones | El entorno de vacío sellado elimina las emisiones del proceso y los gases residuales, reduciendo la contaminación. |

| Eficiencia Energética | El aislamiento avanzado y los sistemas de recuperación de calor residual minimizan la pérdida y el consumo de energía. |

| Soporte de Energía Renovable | Permite la producción de materiales de alta pureza para células solares, pilas de combustible y pirólisis de biomasa. |

| Tratamiento de Residuos | Facilita la pirólisis para convertir residuos en biocombustibles, promoviendo la recuperación de recursos. |

| Investigación de Captura de Carbono | Ayuda en el desarrollo de materiales para la captura de CO₂, apoyando los esfuerzos de mitigación del cambio climático. |

¿Listo para elevar la sostenibilidad y la eficiencia de su laboratorio? Aprovechando la I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que se centre en la conversión de residuos en energía, la I+D de energía renovable o la maximización de la calidad del proceso, ofrecemos soluciones personalizadas que reducen las emisiones y mejoran el rendimiento. Contáctenos hoy para analizar cómo nuestros hornos pueden impulsar sus objetivos medioambientales y energéticos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

- Horno de tratamiento térmico al vacío de molibdeno

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio