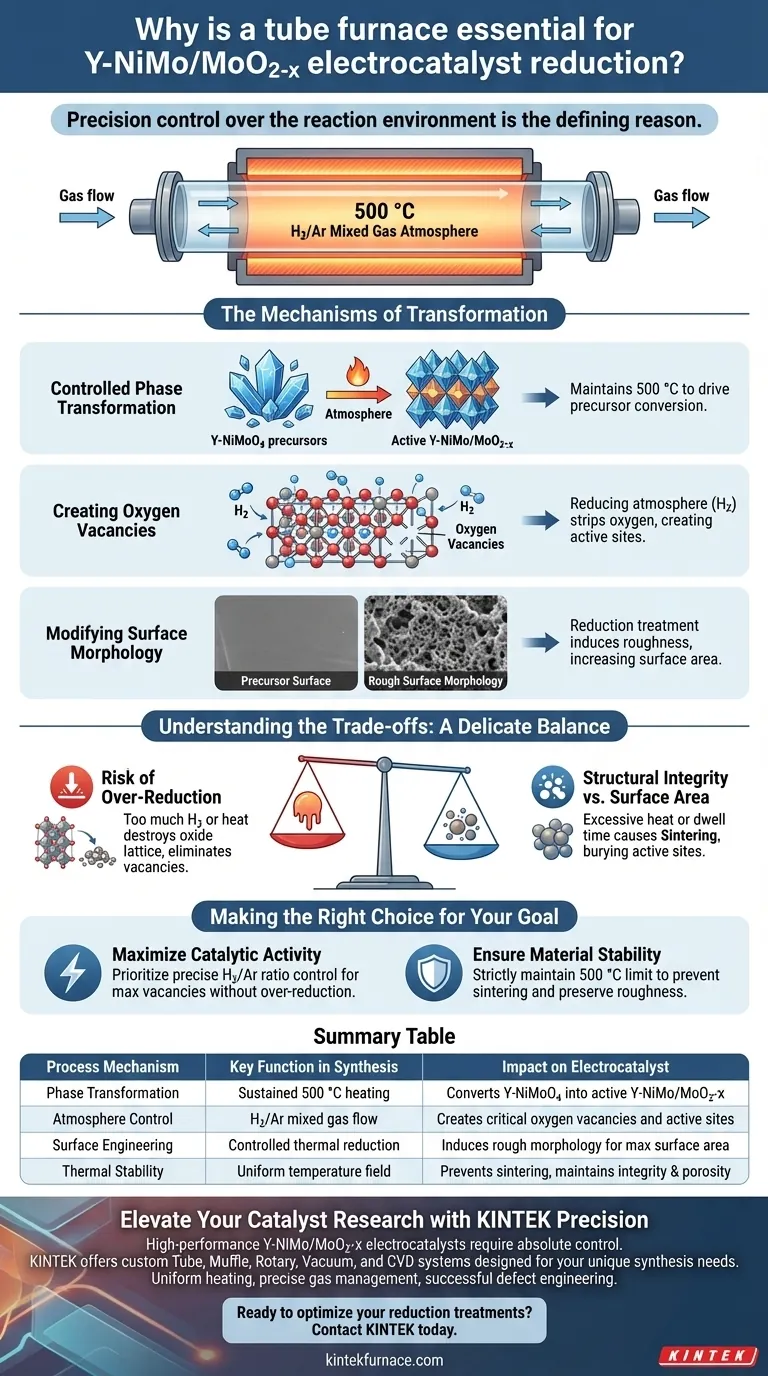

El control de precisión sobre el entorno de reacción es la razón definitoria para usar un horno tubular en esta síntesis.

Para la reducción de los electrocatalizadores Y-NiMo/MoO2-x, un horno tubular es esencial porque mantiene un entorno térmico estable a 500 °C mientras facilita una atmósfera específica de gas mixto de hidrógeno y argón (H2/Ar). Esta combinación precisa es la única forma de convertir con éxito los precursores de Y-NiMoO4 en el material activo final, induciendo las transformaciones de fase críticas y las modificaciones superficiales requeridas para un alto rendimiento.

El horno tubular sirve como el recipiente habilitador para la ingeniería de defectos, permitiendo la creación controlada de vacantes de oxígeno y aspereza superficial que dictan directamente la eficiencia del electrocatalizador.

Los Mecanismos de Transformación

El horno tubular no es simplemente un calentador; es un reactor que orquesta tres cambios físicos y químicos distintos en el material.

Transformación de Fase Controlada

La función principal del horno es impulsar la conversión del material precursor.

Al mantener la temperatura exactamente a 500 °C, el horno proporciona la energía térmica necesaria para transformar los precursores de Y-NiMoO4 en la fase deseada Y-NiMo/MoO2-x.

Sin esta aplicación de calor sostenida y uniforme, el material no lograría cristalizar en la estructura correcta, volviéndose químicamente inerte para la aplicación prevista.

Creación de Vacantes de Oxígeno

La actividad catalítica a menudo depende de "imperfecciones" en la estructura del material conocidas como vacantes de oxígeno.

El horno tubular permite la introducción de una atmósfera reductora (H2/Ar). A medida que el hidrógeno interactúa con el material, elimina átomos de oxígeno específicos de la red.

Este proceso crea una alta concentración de vacantes de oxígeno, que sirven como sitios activos donde las reacciones electroquímicas pueden ocurrir más rápidamente.

Modificación de la Morfología Superficial

La textura física de un catalizador es tan importante como su composición química.

El tratamiento de reducción dentro del horno induce una morfología superficial rugosa en el material.

Una superficie más rugosa crea un área superficial más grande, exponiendo más sitios activos al electrolito y mejorando significativamente la actividad catalítica general.

Comprender las Compensaciones

Si bien el horno tubular es esencial, los parámetros utilizados dentro de él implican un delicado equilibrio.

El Riesgo de Sobre-Reducción

La precisión es crítica porque la atmósfera reductora es potente.

Si la concentración de hidrógeno es demasiado alta o la temperatura excede la ventana óptima de 500 °C, corre el riesgo de reducir los óxidos metálicos por completo a estados metálicos.

Esto destruiría la estructura de la red de óxido y eliminaría las beneficiosas vacantes de oxígeno, lo que llevaría a un colapso en el rendimiento catalítico.

Integridad Estructural vs. Área Superficial

El tratamiento térmico inevitablemente impacta la estructura de poros del material.

Si bien el objetivo es crear aspereza y vacantes, el calor excesivo o los tiempos de permanencia prolongados pueden causar sinterización (la fusión de partículas).

La sinterización reduce el área superficial total y cierra los poros, enterrando efectivamente los sitios activos que trabajó para crear.

Tomando la Decisión Correcta para su Objetivo

Al diseñar su protocolo de síntesis utilizando un horno tubular, alinee sus parámetros con sus objetivos de material específicos.

- Si su enfoque principal es maximizar la actividad catalítica: Priorice el control preciso de la relación H2/Ar para maximizar la concentración de vacantes de oxígeno sin reducir completamente el óxido.

- Si su enfoque principal es la estabilidad del material: Concéntrese en mantener estrictamente el límite de temperatura de 500 °C para prevenir la sinterización y garantizar la preservación de la morfología superficial rugosa.

El éxito depende no solo de calentar el material, sino de regular la atmósfera que define su identidad química final.

Tabla Resumen:

| Mecanismo de Proceso | Función Clave en la Síntesis | Impacto en el Electrocatalizador |

|---|---|---|

| Transformación de Fase | Calentamiento sostenido a 500 °C | Convierte precursores de Y-NiMoO4 en Y-NiMo/MoO2-x activo |

| Control de Atmósfera | Flujo de gas mixto H2/Ar | Crea vacantes de oxígeno críticas y sitios activos catalíticos |

| Ingeniería de Superficies | Reducción térmica controlada | Induce morfología rugosa para maximizar el área superficial electroquímica |

| Estabilidad Térmica | Campo de temperatura uniforme | Previene la sinterización para mantener la integridad estructural y la porosidad |

Eleve su Investigación de Catalizadores con la Precisión KINTEK

Los electrocatalizadores de alto rendimiento como Y-NiMo/MoO2-x requieren un control absoluto sobre las variables térmicas y atmosféricas. En KINTEK, entendemos que incluso una desviación menor en la concentración de hidrógeno o la temperatura puede comprometer los resultados de su investigación.

Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas avanzados de Tubos, Muflas, Rotatorios, Vacío y CVD diseñados para las rigurosas demandas de la ciencia de materiales. Nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades únicas de síntesis, garantizando un calentamiento uniforme y una gestión precisa de gases para una ingeniería de defectos exitosa.

¿Listo para optimizar sus tratamientos de reducción? Contacte a KINTEK hoy mismo para discutir su solución de horno personalizado

Guía Visual

Referencias

- Shujie Liu, Mingkui Wang. Yttrium-doped NiMo-MoO2 heterostructure electrocatalysts for hydrogen production from alkaline seawater. DOI: 10.1038/s41467-025-55856-4

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué se requiere un horno tubular de alta temperatura para la calcinación de NiWO4? Logrando materiales de cátodo de alto rendimiento

- ¿Por qué es crítico el control del vacío al usar un horno tubular horizontal para el recocido a 550 °C de películas de a-SiC:H?

- ¿Qué aplicaciones de laboratorio utilizan los hornos tubulares? Esenciales para la síntesis de materiales y el tratamiento térmico

- ¿Cuál es la necesidad de usar un Horno de Tubo para películas de nanofibras de carbono dopadas con fósforo? Asegurar Precisión Anaeróbica

- ¿Cómo utiliza el proceso de difusión por fusión de Te1S7 los hornos de tubo? Lograr un confinamiento molecular de alta precisión

- ¿Qué función cumple un horno tubular en la síntesis de nitruros metálicos? Lograr el crecimiento de nanopartículas de alta pureza

- ¿Qué condiciones críticas de procesamiento proporciona un horno tubular horizontal para los condensadores de NiO poroso 3D?

- ¿Cómo se utilizan los hornos tubulares de lecho fluidizado vertical en el manejo y procesamiento de materiales? Logre un procesamiento térmico uniforme para polvos