Para garantizar la síntesis exitosa de polvos monoméricos de NiWO4, se requiere un horno tubular de laboratorio de alta temperatura para proporcionar un entorno térmico uniforme a aproximadamente 900 grados Celsius. Este calentamiento preciso es necesario para inducir la transformación de fase de los intermedios hidrotermales, eliminando los disolventes residuales y cristalizando el material en una estructura altamente ordenada.

El horno tubular no es simplemente una fuente de calor; es un instrumento de precisión que proporciona el campo térmico estable necesario para garantizar la calidad cristalina y la pureza de fase requeridas para aplicaciones electroquímicas de alto rendimiento.

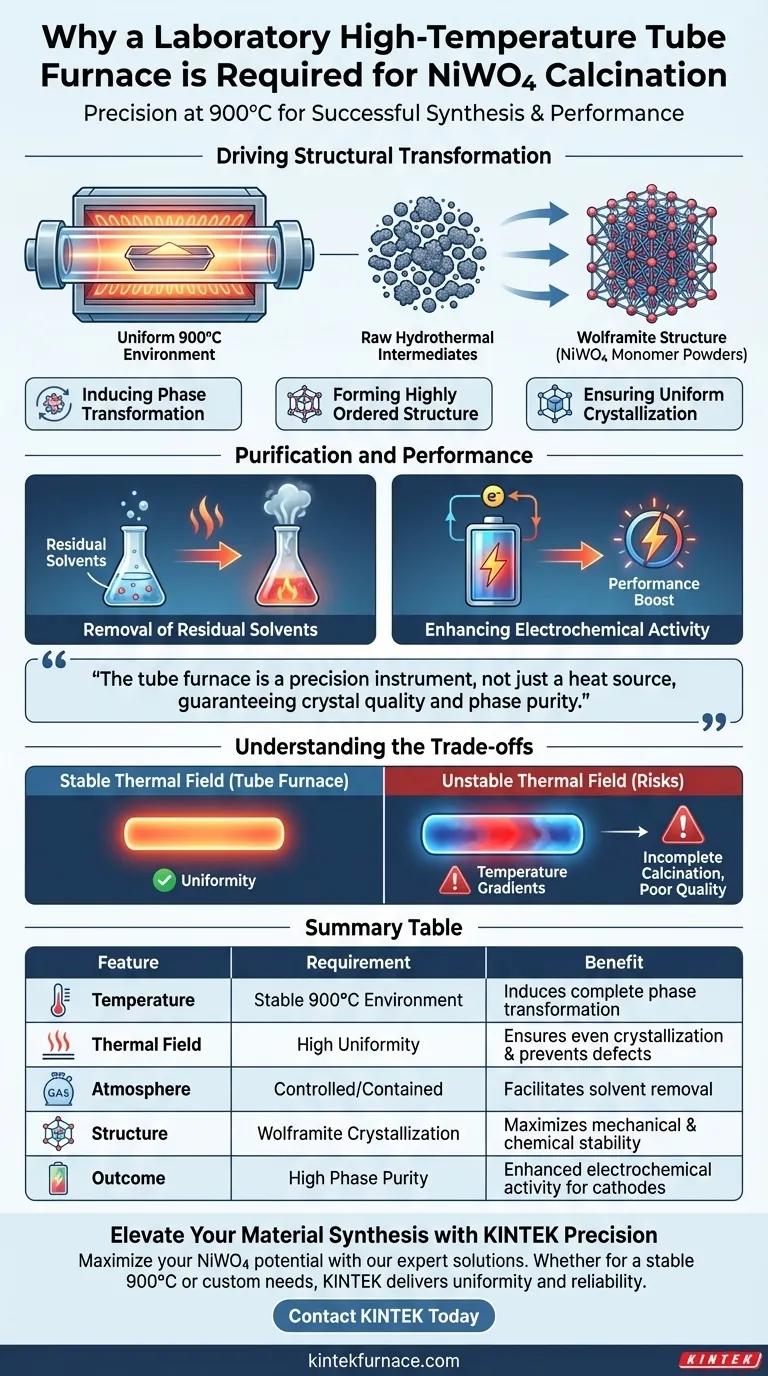

Impulsando la Transformación Estructural

Inducción de la Transformación de Fase

Los intermedios hidrotermales crudos aún no se encuentran en un estado estable para su aplicación. El horno tubular proporciona la energía sostenida necesaria para inducir una transformación de fase completa.

Formación de la Estructura de Wolframita

A temperaturas alrededor de los 900 grados Celsius, el material cristaliza en una estructura de wolframita altamente ordenada. Esta disposición estructural específica es fundamental para la estabilidad mecánica y química del material.

Garantía de Cristalización Uniforme

La característica definitoria de un horno tubular es su capacidad para mantener un entorno uniforme de alta temperatura. Esta uniformidad asegura que la cristalización ocurra de manera uniforme en toda la muestra de polvo, previniendo defectos estructurales.

Purificación y Rendimiento

Eliminación de Disolventes Residuales

El proceso de calcinación purga eficazmente el material de impurezas volátiles. El calor elimina los disolventes residuales del proceso de síntesis, lo que da como resultado un producto final más limpio.

Mejora de la Actividad Electroquímica

El objetivo final de esta calcinación es maximizar la utilidad del material como cátodo. La calidad cristalina superior y la pureza de fase logradas a través de este procesamiento térmico estable se correlacionan directamente con una actividad electroquímica mejorada.

Comprendiendo las Compensaciones

La Necesidad de Estabilidad Térmica

Si bien existen otros métodos de calentamiento, a menudo carecen de la estabilidad de un horno tubular. Sin un campo térmico estable, corre el riesgo de crear gradientes de temperatura dentro de la muestra.

Riesgos de Calcinación Incompleta

Si la temperatura fluctúa o no alcanza uniformemente los 900 grados Celsius objetivo, la transformación de fase puede ser incompleta. Esto resulta en una calidad cristalina deficiente y un rendimiento reducido en la aplicación final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar el potencial de sus polvos de NiWO4, considere sus objetivos de rendimiento específicos al configurar su proceso de calcinación.

- Si su enfoque principal es la Actividad Electroquímica: Asegúrese de que su horno cree un entorno de 900 °C altamente estable para maximizar el orden de la estructura de wolframita.

- Si su enfoque principal es la Pureza de Fase: Confíe en la distribución uniforme del calor para eliminar completamente los disolventes residuales y prevenir la formación de fases mixtas.

La precisión en el procesamiento térmico es el factor decisivo entre un polvo mediocre y un material de cátodo de alto rendimiento.

Tabla Resumen:

| Característica | Requisito para Calcinación de NiWO4 | Beneficio para el Producto Final |

|---|---|---|

| Temperatura | Entorno Estable de 900 °C | Induce la transformación de fase completa |

| Campo Térmico | Alta Uniformidad | Asegura una cristalización uniforme y previene defectos |

| Atmósfera | Controlada/Contenida | Facilita la eliminación de disolventes residuales |

| Estructura | Cristalización de Wolframita | Maximiza la estabilidad mecánica y química |

| Resultado | Alta Pureza de Fase | Actividad electroquímica mejorada para cátodos |

Mejore la Síntesis de su Material con la Precisión KINTEK

Maximice el potencial de sus polvos de NiWO4 con soluciones térmicas diseñadas para la excelencia. KINTEK proporciona hornos de laboratorio de alta temperatura líderes en la industria, incluidos sistemas Tubulares, de Mufla, Rotatorios, de Vacío y CVD, todos respaldados por I+D y fabricación expertas.

Ya sea que necesite un entorno estable de 900 °C para la formación de la estructura de wolframita o un sistema personalizable para necesidades de investigación únicas, nuestros hornos ofrecen la uniformidad y confiabilidad necesarias para aplicaciones electroquímicas de alto rendimiento.

¿Listo para lograr una calidad cristalina superior? Contacte a KINTEK hoy mismo para discutir sus necesidades de hornos personalizados.

Guía Visual

Referencias

- Likai Deng, Shifa Wang. Advanced Electrochemical Performance of NiWO4/Graphene Oxide as Cathode Material for Zinc Ion Battery. DOI: 10.3390/en18082023

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cuál es el papel de un horno tubular horizontal en el proceso de pirólisis de residuos plásticos? Impulsando la descomposición de polímeros

- ¿Cuáles son los inconvenientes de los hornos de tubo de corindón? Gestión de costes, visibilidad y riesgos térmicos

- ¿Cómo facilitan los hornos tubulares de doble zona el crecimiento de cristales únicos de BiRe2O6? Explicación del control preciso del gradiente

- ¿Cuál es la función de las ampollas de cuarzo selladas en la síntesis de Se80In5Te6Sb9? Garantizar la pureza y la precisión

- ¿Por qué se debe utilizar un horno tubular de alto vacío para la síntesis de carbono magnético mesoporoso? Logre la pureza de fase hoy

- ¿Qué materiales se utilizan comúnmente para el elemento calefactor en los hornos tubulares? Elija el mejor para sus necesidades de alta temperatura

- ¿Cómo facilita un horno tubular la activación de esferas de carbono derivadas de xilano? Ingeniería de Superficies de Precisión

- ¿Qué factores deben considerarse al elegir un horno tubular para un laboratorio? Garantice precisión y seguridad en sus experimentos