Los principales inconvenientes de los hornos de tubo de corindón son su significativo coste financiero, su opacidad inherente que impide la observación directa de la muestra y su susceptibilidad a agrietarse debido al choque térmico. Estos factores introducen limitaciones materiales, de observación y operativas que deben gestionarse cuidadosamente.

Aunque el corindón (alúmina de alta pureza) ofrece un rendimiento excepcional a temperaturas extremas, sus propiedades físicas introducen importantes limitaciones operativas. Comprender estas limitaciones es fundamental para prevenir fallos en el equipo y garantizar el éxito experimental.

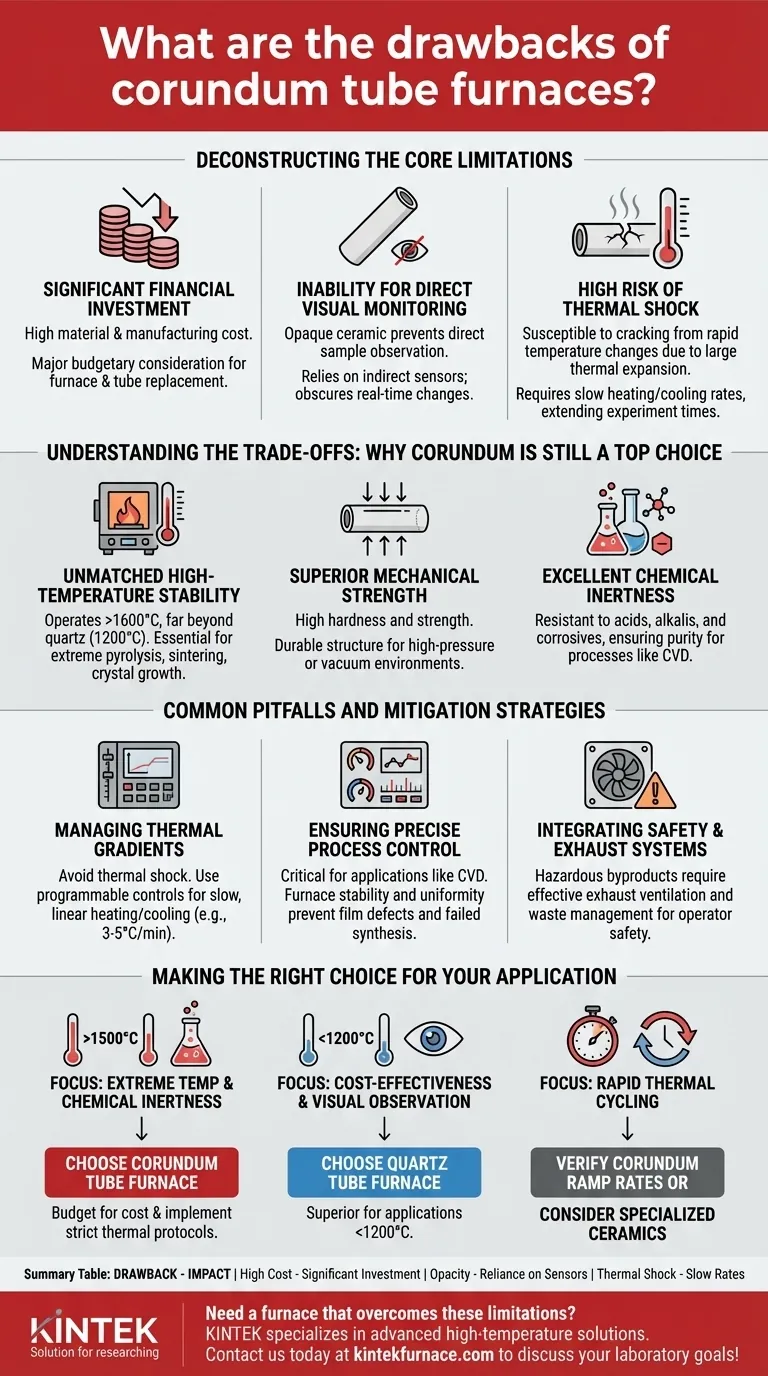

Deconstruyendo las Limitaciones Centrales

Para evaluar adecuadamente un horno de tubo de corindón, debe comprender en detalle sus tres desventajas principales. Cada una presenta un desafío distinto que afecta al presupuesto, al diseño experimental y a la operación diaria.

Inversión Financiera Significativa

Los tubos de corindón se fabrican a partir de óxido de aluminio de alta pureza, un material caro de obtener y procesar. El propio proceso de fabricación, que requiere temperaturas extremadamente altas y controles precisos, se suma al alto coste final.

Esto convierte la compra inicial del horno, así como la sustitución del tubo consumible, en una consideración presupuestaria importante en comparación con alternativas como el cuarzo.

Incapacidad de Monitoreo Visual Directo

El corindón es una cerámica opaca. A diferencia de un tubo de cuarzo transparente, no se puede observar visualmente la muestra durante un proceso térmico.

Esta falta de observación directa obliga a depender de métodos indirectos, como termopares y otros sensores, para inferir el estado del material en el interior. Esto puede complicar la solución de problemas y la identificación de cambios físicos como la fusión o los cambios de color en tiempo real.

Alto Riesgo de Choque Térmico

El corindón tiene un coeficiente de expansión térmica relativamente grande. Esto significa que se expande y contrae significativamente con los cambios de temperatura.

Si se calienta o enfría demasiado rápido, la distribución desigual de la temperatura a través del tubo crea tensión interna. Esta tensión puede superar fácilmente los límites estructurales del material, provocando que se agriete o incluso se haga añicos. Esto exige velocidades de calentamiento y enfriamiento lentas y cuidadosamente programadas, lo que puede alargar los tiempos de los experimentos.

Comprender las Compensaciones: Por qué el Corindón Sigue Siendo una Opción Principal

A pesar de estos claros inconvenientes, los hornos de tubo de corindón son indispensables en muchas aplicaciones avanzadas. Se aceptan las compensaciones porque ningún otro material común puede igualar su rendimiento en áreas clave.

Estabilidad Inigualable a Altas Temperaturas

Los tubos de corindón pueden funcionar continuamente a temperaturas superiores a 1600°C, y algunos grados alcanzan temperaturas aún mayores. Esto está muy por encima del límite operativo del cuarzo, que normalmente se ablanda alrededor de los 1200°C. Para la pirólisis a alta temperatura, la sinterización o el crecimiento de cristales, el corindón suele ser la única opción.

Resistencia Mecánica Superior

El material posee alta resistencia mecánica y dureza. Esto le permite soportar entornos de alta presión o vacío y proporciona una estructura duradera y rígida para configuraciones experimentales complejas.

Excelente Inercia Química

El corindón exhibe una resistencia excepcional al ataque químico de una amplia gama de ácidos, álcalis y otras sustancias corrosivas, incluso a altas temperaturas. Esto garantiza la pureza de la muestra y la longevidad del tubo en entornos químicos hostiles, como los utilizados en la deposición química de vapor (CVD).

Errores Comunes y Estrategias de Mitigación

Utilizar con éxito un horno de tubo de corindón significa mitigar activamente sus riesgos inherentes. Ignorar estos requisitos operativos es una causa común de fallos costosos del equipo.

Gestión de Gradientes Térmicos

El protocolo más crítico es evitar el choque térmico. Utilice siempre un controlador programable para imponer velocidades de calentamiento y enfriamiento lentas y lineales. Una velocidad segura típica suele estar entre 3 y 5°C por minuto, pero debe consultar la documentación de su tubo específico.

Garantizar un Control de Proceso Preciso

Las aplicaciones como la CVD exigen un control extremadamente preciso de la temperatura, la presión y el flujo de gas. El horno es el corazón de este sistema. Su estabilidad y uniformidad son primordiales, ya que las desviaciones pueden provocar defectos en la película o fallos en la síntesis. El rendimiento del horno debe coincidir con los estrictos requisitos de su proceso.

Integración de Sistemas de Seguridad y Extracción

Muchos procesos que se ejecutan en hornos de tubo, especialmente CVD, pueden generar subproductos peligrosos o implicar gases precursores tóxicos y reactivos. La configuración del horno debe formar parte de un sistema más amplio y bien diseñado que incluya ventilación de extracción y gestión de residuos eficaces para garantizar la seguridad del operador y el cumplimiento medioambiental.

Tomar la Decisión Correcta para su Aplicación

Su decisión debe guiarse por las demandas específicas de su investigación o proceso.

- Si su principal enfoque es el procesamiento a temperaturas extremas (>1500°C) o la inercia química: El corindón es la opción correcta, y a menudo la única, pero debe presupuestar el coste e implementar protocolos operativos estrictos para el calentamiento y el enfriamiento.

- Si su principal enfoque es la rentabilidad y la observación visual es fundamental: Un horno de tubo de cuarzo es una alternativa superior para cualquier aplicación que se mantenga por debajo de aproximadamente 1200°C.

- Si su principal enfoque es el ciclado térmico rápido: Debe verificar que el corindón puede manejar las velocidades de rampa requeridas o investigar cerámicas especializadas, más caras, diseñadas para la resistencia al choque térmico.

Al sopesar estos factores frente a sus objetivos experimentales específicos, puede seleccionar con confianza el material adecuado y evitar fallos costosos.

Tabla de Resumen:

| Inconveniente | Descripción | Impacto |

|---|---|---|

| Alto Coste | Material y fabricación caros | Inversión financiera significativa |

| Opacidad | No se pueden observar visualmente las muestras | Dependencia de sensores indirectos |

| Choque Térmico | Susceptible a agrietarse por cambios rápidos de temperatura | Requiere velocidades lentas de calentamiento/enfriamiento |

¿Necesita un horno que supere estas limitaciones? KINTEK se especializa en soluciones avanzadas de alta temperatura adaptadas a sus necesidades únicas. Aprovechando una I+D excepcional y la fabricación interna, ofrecemos hornos de mufla, de tubo, rotatorios, de vacío y con atmósfera, y sistemas CVD/PECVD con capacidades profundas de personalización. Ya se trate de temperaturas extremas, inercia química o ciclado rápido, nuestra experiencia garantiza un rendimiento fiable y una mayor eficiencia. Póngase en contacto con nosotros hoy mismo para analizar cómo podemos apoyar los objetivos de su laboratorio.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad