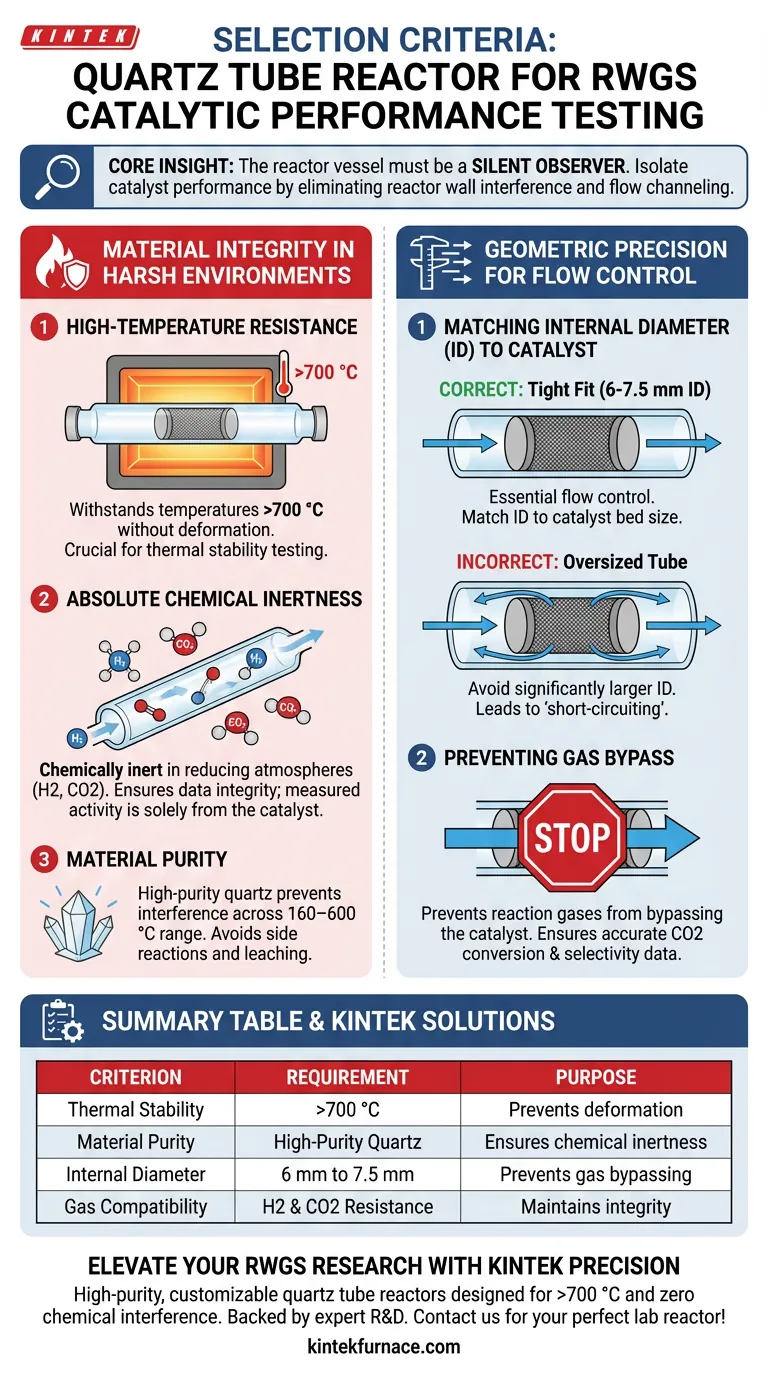

Para seleccionar el reactor de tubo de cuarzo correcto para las pruebas RWGS, debe priorizar tres factores críticos: estabilidad térmica superior a 700 °C, inercia química absoluta en atmósferas reductoras y dimensiones internas precisas. Específicamente, un diámetro interno estrecho (típicamente alrededor de 6 mm a 7,5 mm) es esencial para que coincida con el tamaño del lecho catalítico, asegurando que el gas de reacción pase a través del catalizador en lugar de eludirlo.

Idea central: El recipiente del reactor debe actuar como un observador silencioso, no como un participante. Su estrategia de selección se enfoca en aislar el rendimiento del catalizador al eliminar dos fuentes principales de error experimental: la interferencia química de las paredes del reactor y la canalización física del flujo alrededor del lecho catalítico.

Integridad del material en entornos hostiles

Requisito de resistencia a altas temperaturas

La reacción de desplazamiento inverso agua-gas (RWGS) opera en condiciones térmicas intensas.

El tubo de cuarzo seleccionado debe soportar temperaturas superiores a 700 °C sin ablandarse ni deformarse. Este techo térmico permite la prueba rigurosa de la estabilidad térmica inherente a los catalizadores de óxido de alta entropía.

Inercia química absoluta

El entorno del reactor implica altas temperaturas y una atmósfera reductora que contiene Hidrógeno (H2) y Dióxido de Carbono (CO2).

Es fundamental que el material de cuarzo permanezca químicamente inerte y no reaccione con estos gases ni con el propio catalizador. Esto asegura que cualquier actividad catalítica medida se derive únicamente del catalizador, manteniendo la integridad de los datos.

El papel de la pureza del material

Se requiere cuarzo de alta pureza para evitar interferencias en un amplio rango de pruebas (a menudo 160–600 °C).

Las impurezas en el cuarzo de menor grado podrían catalizar reacciones secundarias o filtrarse en la muestra, alterando los resultados de la prueba de rendimiento.

Precisión geométrica para el control de flujo

Coincidencia del diámetro interno con el catalizador

Existe una relación directa entre el diámetro interno (ID) del tubo y la forma física de su catalizador (por ejemplo, discos de espuma de níquel).

Si se utilizan discos de espuma de 6 mm, el tubo de cuarzo debe tener un ID estrecho correspondiente (aproximadamente 6–7,5 mm). Esta tolerancia ajustada no es solo para el ajuste; es un mecanismo crítico de control de flujo.

Prevención de la elusión de gas

La falla mecánica más común en las pruebas de reactores de lecho fijo es el cortocircuito.

Si el diámetro interno es significativamente mayor que el lecho catalítico, los gases de reacción fluirán a través del camino de menor resistencia en lugar de a través del catalizador. Esto da como resultado tasas de conversión de CO2 inexactas y datos de selectividad defectuosos.

Errores comunes a evitar

El error del "tubo sobredimensionado"

Usar un tubo de reactor estándar de gran calibre para pruebas de catalizadores a pequeña escala es un error frecuente.

Incluso un pequeño espacio entre el lecho catalítico y la pared del tubo permite que el gas eluda el material activo, lo que lleva a una subestimación masiva de la actividad catalítica.

Ignorar el margen térmico

Seleccionar un tubo clasificado exactamente para su temperatura de operación (por ejemplo, 600 °C) no deja margen de seguridad.

Siempre seleccione cuarzo capaz de superar su temperatura experimental máxima (apuntando a una capacidad de >700 °C) para tener en cuenta los puntos calientes localizados dentro del lecho catalítico durante la reacción.

Tomar la decisión correcta para su objetivo

Al especificar su tubo de cuarzo, alinee las especificaciones con la precisión requerida para sus datos:

- Si su enfoque principal son los datos de conversión precisos: Priorice un ID de tubo que coincida perfectamente con su soporte catalítico (por ejemplo, espuma de Ni) para eliminar estrictamente la elusión de gas.

- Si su enfoque principal son las pruebas de estabilidad a alta temperatura: Priorice cuarzo de alta calidad certificado para exposición prolongada a temperaturas superiores a 700 °C para evitar fallas estructurales.

Seleccione el reactor que se vuelva invisible para el experimento, dejando expuesto solo el rendimiento real del catalizador.

Tabla resumen:

| Criterio | Requisito | Propósito |

|---|---|---|

| Estabilidad térmica | >700 °C | Evita la deformación durante pruebas catalíticas a alta temperatura |

| Pureza del material | Cuarzo de alta pureza | Asegura la inercia química y elimina reacciones secundarias |

| Diámetro interno | 6 mm a 7,5 mm | Coincide con el tamaño del lecho catalítico para evitar la elusión de gas |

| Compatibilidad de gas | Resistencia a H2 y CO2 | Mantiene la integridad en atmósferas reductoras hostiles |

Mejore su investigación RWGS con la precisión KINTEK

No permita que la interferencia del reactor comprometa sus datos catalíticos. KINTEK proporciona reactores de tubo de cuarzo personalizables y de alta pureza diseñados para soportar temperaturas superiores a 700 °C, garantizando cero interferencia química.

Respaldado por I+D y fabricación expertos, KINTEK ofrece una gama completa de sistemas Muffle, Tube, Rotary, Vacuum y CVD. Ya sea que necesite diámetros internos precisos para eliminar la elusión de gas o hornos de laboratorio especializados de alta temperatura, nuestras soluciones se adaptan a sus necesidades de investigación únicas.

¡Contáctenos hoy para encontrar el reactor perfecto para su laboratorio!

Guía Visual

Referencias

- Ayano Taniguchi, Kazuya Kobiro. Low-temperature synthesis of porous high-entropy (CoCrFeMnNi)<sub>3</sub>O<sub>4</sub> spheres and their application to the reverse water–gas shift reaction as catalysts. DOI: 10.1039/d3dt04131j

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

La gente también pregunta

- ¿Qué contribuye a la alta eficiencia de calentamiento de un horno tubular de atmósfera? Desbloquee un calentamiento rápido y estable para su laboratorio

- ¿Cuál es la importancia de mantener una atmósfera de argón en un horno de tubo de cuarzo para LiFePO4? Lograr una síntesis pura

- ¿Cuáles son algunos modelos estándar de hornos tubulares y sus especificaciones? Encuentre el ajuste perfecto para su laboratorio

- ¿Cómo facilita un horno tubular de tres zonas la síntesis de nanocables de germanio? Lograr resultados SVG de alta calidad

- ¿Qué condiciones ambientales específicas proporciona un horno de tubo de cuarzo horizontal durante la difusión de boro? - KINTEK

- ¿Cuál es la función de un horno tubular de alta temperatura? Dominar el crecimiento de grano para muestras de aleaciones microcristalinas

- ¿Qué papel juega un horno tubular en la preparación del biocarbón? Domina la pirólisis precisa del biocarbón

- ¿Cuáles son las especificaciones físicas y de rendimiento típicas de los hornos de tubo de laboratorio? Una guía de especificaciones clave