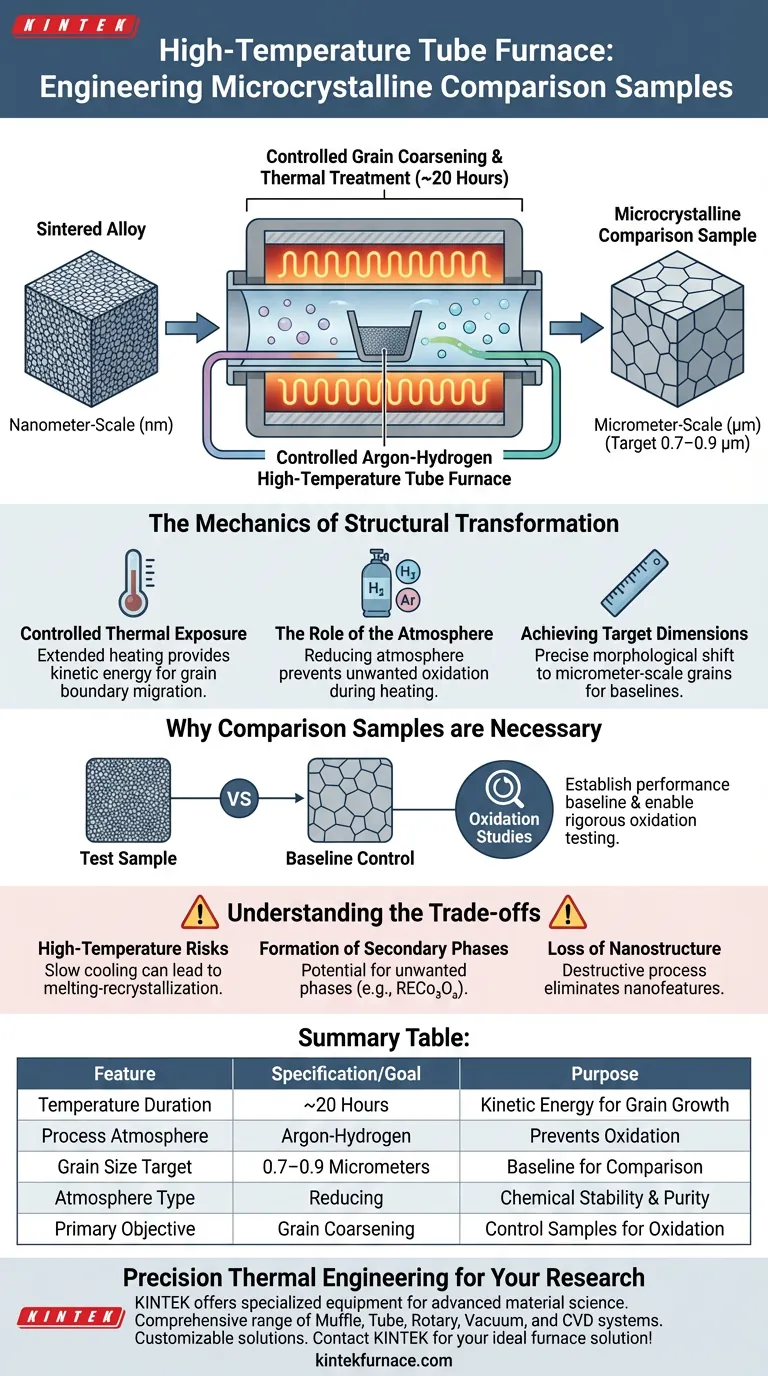

El horno tubular de alta temperatura funciona como un entorno especializado para el refinamiento controlado del grano. Somete las aleaciones sinterizadas a tratamientos térmicos de larga duración, que suelen durar unas 20 horas, dentro de una atmósfera reductora estable de argón-hidrógeno. Este proceso impulsa intencionadamente la transformación de granos a escala nanométrica en estructuras a escala micrométrica para servir como puntos de referencia para la investigación comparativa.

El objetivo principal de este tratamiento térmico es facilitar un crecimiento de grano significativo y controlado hasta un tamaño objetivo de aproximadamente 0,7-0,9 micrómetros. Esto crea la estructura microcristalina distintiva necesaria para comparar el rendimiento de oxidación con alternativas nanocristalinas.

La Mecánica de la Transformación Estructural

Exposición Térmica Controlada

El horno proporciona un entorno térmico altamente estable esencial para modificar la microestructura del material.

Al mantener altas temperaturas durante períodos prolongados (por ejemplo, 20 horas), el equipo proporciona la energía cinética necesaria para que los límites de grano migren y se expandan.

El Papel de la Atmósfera

Crucialmente, este proceso se lleva a cabo bajo una atmósfera reductora controlada de argón-hidrógeno.

Esta mezcla de gases específica evita la oxidación no deseada durante la fase de calentamiento, asegurando que el crecimiento del grano sea puramente el resultado de la cinética térmica en lugar de la degradación química.

Logro de Dimensiones Objetivo

El objetivo final es un cambio morfológico preciso.

El proceso convierte los granos originales a escala nanométrica en granos a escala micrométrica, apuntando específicamente a un rango de tamaño de 0,7 a 0,9 micrómetros.

Por Qué Son Necesarias las Muestras de Comparación

Establecimiento de una Línea de Base de Rendimiento

Para comprender los beneficios de las nanoestructuras avanzadas, los investigadores deben compararlas con microestructuras estándar.

El horno tubular es la herramienta utilizada para fabricar estas muestras microcristalinas "estándar".

Facilitación de Estudios de Oxidación

Una vez que los granos han crecido a la escala micrométrica, la aleación actúa como una variable de control.

Esto permite a los científicos probar y comparar rigurosamente el rendimiento de la oxidación, diferenciando claramente las propiedades de la muestra microcristalina de las de los materiales nanocristalinos producidos por otros métodos.

Comprender las Compensaciones

Alta Temperatura vs. Pureza de Fase

Si bien los tratamientos a alta temperatura son excelentes para el crecimiento de granos, introducen riesgos con respecto a la estabilidad de la fase.

Como se señaló en contextos de alta temperatura, las velocidades de enfriamiento lentas pueden provocar una recristalización por fusión significativa.

Formación de Fases Secundarias

Sin un control térmico preciso, la transición de altas temperaturas (por ejemplo, 1200 °C) a temperatura ambiente puede dar lugar a fases secundarias termodinámicamente estables.

Por ejemplo, pueden formarse fases no deseadas como RECo₃Oₐ, lo que podría sesgar los datos de composición.

Pérdida de Nanoestructura

Es fundamental reconocer que este proceso de horno tubular es destructivo para las nanoestructuras.

A diferencia de los métodos hidrotermales a baja temperatura que preservan la pureza de fase y las nano-características, el horno tubular de alta temperatura está diseñado específicamente para eliminarlas en favor de granos más grandes.

Tomar la Decisión Correcta para Su Objetivo

Para garantizar que su diseño experimental produzca datos válidos, alinee su método de procesamiento con sus requisitos estructurales:

- Si su enfoque principal es crear una línea de base para la comparación: Utilice el horno tubular de alta temperatura para hacer crecer deliberadamente los granos hasta el rango de 0,7-0,9 micrómetros.

- Si su enfoque principal es preservar las nanoestructuras: Evite los tratamientos a alta temperatura y utilice métodos a baja temperatura (como el procesamiento hidrotermal) para mantener la pureza de fase y el tamaño de grano.

El horno tubular no es simplemente un dispositivo de calentamiento, sino un instrumento preciso para diseñar la arquitectura de grano específica requerida para un análisis comparativo válido.

Tabla Resumen:

| Característica | Especificación/Objetivo | Propósito en la Producción |

|---|---|---|

| Duración de la Temperatura | ~20 Horas | Proporciona energía cinética para la migración de los límites de grano |

| Atmósfera del Proceso | Argón-Hidrógeno (Reductora) | Evita la oxidación durante el calentamiento a largo plazo |

| Objetivo de Tamaño de Grano | 0,7–0,9 Micrómetros | Convierte nanoestructuras en líneas de base micrométricas |

| Tipo de Atmósfera | Reductora | Asegura la estabilidad química y la pureza de fase |

| Objetivo Principal | Refinamiento de Grano | Crea muestras de control para estudios de oxidación |

Ingeniería Térmica de Precisión para Su Investigación

¿Está buscando lograr una arquitectura de grano precisa o preservar nanoestructuras delicadas? KINTEK proporciona el equipo especializado necesario para la ciencia de materiales avanzada. Respaldados por I+D y fabricación expertos, ofrecemos una gama completa de sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD.

Ya sea que necesite procesamiento estándar a alta temperatura o un horno totalmente personalizable adaptado a sus necesidades de investigación únicas, nuestro equipo está listo para apoyar el éxito de su laboratorio. Asegure la integridad de sus muestras de aleación con control de atmósfera y estabilidad térmica líderes en la industria.

¡Contacte con KINTEK hoy mismo para encontrar su solución de horno ideal!

Guía Visual

Referencias

- Rajiv Kumar, Smrutiranjan Parida. Exploring the Influence of Nanocrystalline Structure and Aluminum Content on High-Temperature Oxidation Behavior of Fe-Cr-Al Alloys. DOI: 10.3390/ma17071700

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

- 1700℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es la longitud uniforme de un horno de tubo? Maximice la estabilidad térmica para obtener resultados fiables

- ¿Cómo se comparan los hornos de tubo descendente (drop tube) con los hornos de caja tradicionales? Elija el horno adecuado para su laboratorio

- ¿Cuáles son las especificaciones técnicas del horno tubular de dos zonas de calentamiento? Desbloquee gradientes térmicos precisos

- ¿Por qué se requiere un horno tubular con argón para la sinterización de Ti3AlC2? Proteja su síntesis de fase MAX de alta pureza

- ¿Qué hace que los hornos tubulares sean versátiles y precisos? Desbloquee un control superior del procesamiento térmico

- ¿Qué es un horno de tubo de laboratorio? Domine el calentamiento de precisión y el control de la atmósfera

- ¿Cuáles son las condiciones operativas estándar para un horno tubular de alta temperatura? Domina la Fase de Carbonización

- ¿Cómo facilita un horno tubular de alta temperatura la formación de electrocatalizadores Fe-Nx-C? Perspectivas expertas de síntesis