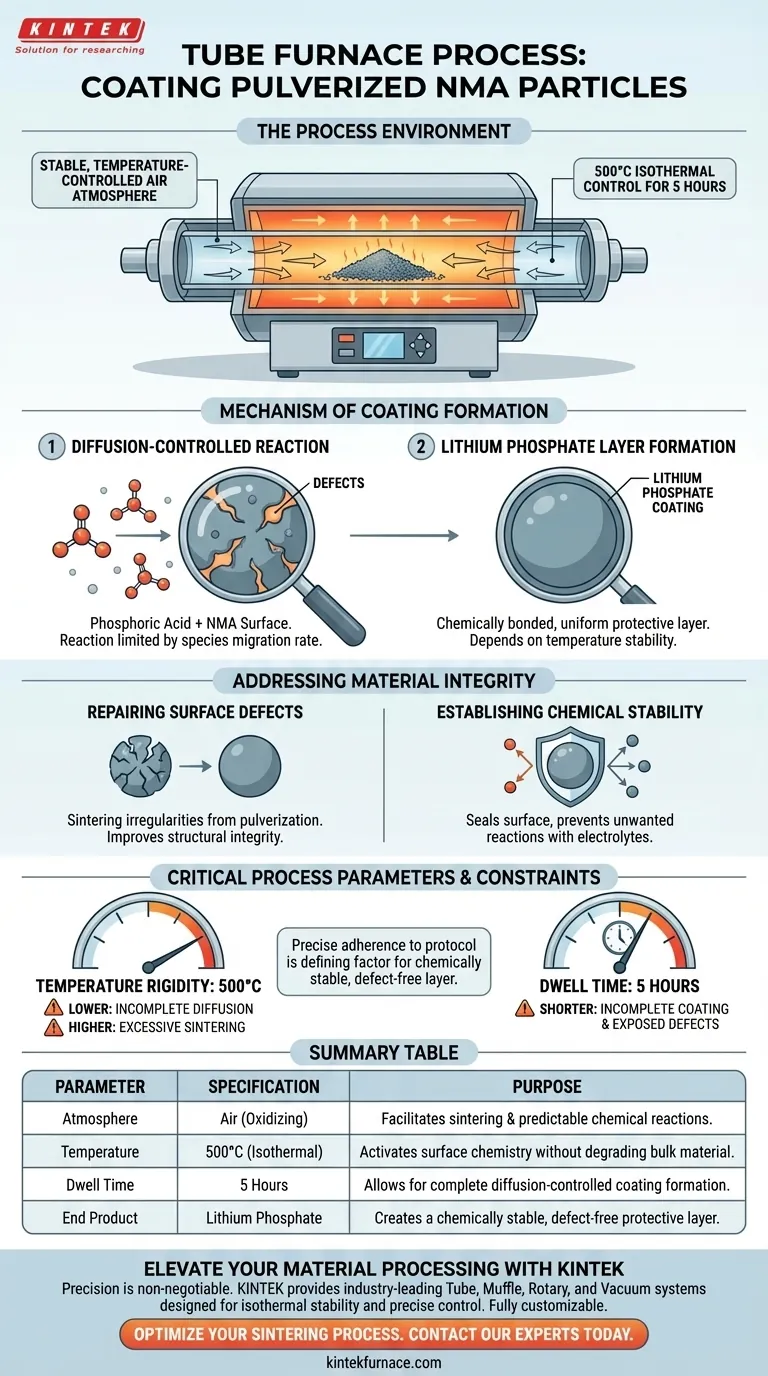

Un horno tubular establece una atmósfera de aire altamente estable y controlada por temperatura diseñada específicamente para el sinterizado de partículas NMA pulverizadas. Durante esta etapa de recubrimiento, el horno mantiene una temperatura constante de 500 °C durante un período continuo de 5 horas. Este entorno térmico específico está diseñado para soportar reacciones químicas sensibles tanto a la estabilidad de la temperatura como a la composición atmosférica.

El entorno térmico controlado facilita una reacción de difusión crítica entre el ácido fosfórico y la superficie de la partícula, transformando los defectos superficiales en una capa protectora uniforme y químicamente estable de fosfato de litio.

El Papel del Entorno Térmico

Regulación Precisa de la Temperatura

La función principal del horno tubular en este contexto es el control isotérmico.

El sistema debe mantener las partículas NMA (níquel-manganeso-aluminio) pulverizadas a exactamente 500 °C.

Este calor constante proporciona la energía necesaria para activar la química superficial sin degradar el material base.

La Atmósfera de Aire

A diferencia de los procesos que requieren gases inertes o vacío, esta etapa de recubrimiento opera dentro de una atmósfera de aire.

La presencia de aire a altas temperaturas crea el entorno oxidante necesario para que ocurran las reacciones de sinterizado específicas.

Asegura que los reactivos se comporten de manera predecible durante la fase de calentamiento prolongada.

Mecanismo de Formación del Recubrimiento

Reacción Controlada por Difusión

El entorno de 500 °C impulsa una reacción entre el ácido fosfórico introducido en el sistema y las superficies de las partículas NMA.

Este es un proceso controlado por difusión.

Esto significa que la velocidad de reacción está limitada por la rapidez con la que las especies químicas pueden migrar a través de la interfaz en desarrollo, lo que requiere la larga duración de 5 horas.

Creación de la Capa de Fosfato de Litio

El resultado de este tratamiento térmico es la formación de un recubrimiento de fosfato de litio.

Esta capa no es simplemente un depósito; está químicamente unida a la partícula.

La uniformidad de esta capa depende directamente de la estabilidad de la temperatura del horno.

Abordar la Integridad del Material

Reparación de Defectos Superficiales

La pulverización es un proceso mecánico que daña naturalmente la superficie de las partículas NMA.

El tratamiento con horno tubular actúa como una fase restauradora, sinterizando estas irregularidades.

Al suavizar estos defectos, el proceso mejora la integridad estructural de las partículas individuales.

Establecimiento de Estabilidad Química

El recubrimiento hace más que reparar daños físicos; sella la superficie.

La capa de fosfato de litio actúa como una barrera, previniendo reacciones no deseadas entre el núcleo NMA y los electrolitos en un sistema de batería.

Este paso es esencial para convertir el polvo crudo y pulverizado en un material utilizable y duradero.

Comprensión de las Restricciones del Proceso

El Costo del Tiempo

El proceso requiere un tiempo de permanencia significativo de 5 horas.

Dado que la reacción está controlada por difusión, apresurar este paso es un error común.

Reducir el tiempo por debajo de la duración especificada probablemente resultará en un recubrimiento incompleto y defectos superficiales expuestos.

Rigidez de la Temperatura

La temperatura objetivo de 500 °C es un parámetro crítico, no una guía.

Desviarse de este punto de ajuste corre el riesgo de alterar la cinética de la reacción.

Las temperaturas más bajas pueden no impulsar la difusión, mientras que las temperaturas más altas podrían provocar una sinterización excesiva o aglomeración de partículas.

Tomando la Decisión Correcta para su Objetivo

Para garantizar un recubrimiento de la más alta calidad en partículas NMA pulverizadas, priorice sus parámetros de proceso en función del resultado deseado:

- Si su enfoque principal es la uniformidad del recubrimiento: se requiere un control riguroso de la temperatura a 500 °C para garantizar que la reacción de difusión ocurra a una velocidad constante en todo el lote.

- Si su enfoque principal es la reparación de superficies: cumpla estrictamente con la duración de 5 horas para permitir tiempo suficiente para que el mecanismo de difusión sane los defectos físicos causados por la pulverización.

La adhesión precisa a este protocolo térmico es el factor determinante para lograr una capa protectora químicamente estable y libre de defectos.

Tabla Resumen:

| Parámetro | Especificación | Propósito en la Etapa de Recubrimiento |

|---|---|---|

| Atmósfera | Aire (Oxidante) | Facilita el sinterizado y las reacciones químicas predecibles. |

| Temperatura | 500 °C (Isotérmica) | Activa la química superficial sin degradar el material base. |

| Tiempo de Permanencia | 5 Horas | Permite la formación completa del recubrimiento controlado por difusión. |

| Producto Final | Fosfato de Litio | Crea una capa protectora químicamente estable y libre de defectos. |

Mejore su Procesamiento de Materiales con KINTEK

La precisión es innegociable cuando se trata de reacciones controladas por difusión como el recubrimiento de partículas NMA. KINTEK proporciona sistemas líderes en la industria de Horno Tubular, Mufla, Rotatorio y de Vacío diseñados para la estabilidad isotérmica y el control preciso de la atmósfera. Respaldados por I+D y fabricación expertos, nuestros hornos de laboratorio de alta temperatura son totalmente personalizables para satisfacer sus requisitos químicos y térmicos únicos.

¿Listo para optimizar su proceso de sinterizado? Contacte a nuestros expertos hoy mismo para encontrar la solución térmica perfecta para su laboratorio.

Guía Visual

Referencias

- Alexis Luglio, Ryan Brow. Maximizing calendering effects through the mechanical pulverization of Co-free nickel-rich cathodes in lithium-ion cells. DOI: 10.1557/s43577-025-00936-5

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo está diseñado el horno de tubo vertical de lecho fluidizado? Desbloquee una transferencia de calor eficiente y el control de la reacción

- ¿Cómo optimizan los hornos tubulares de alta temperatura el rendimiento de los materiales cerámicos durante el recocido post-sinterización?

- ¿Qué papel juega un horno tubular en el carbono derivado de biomasa? Desbloquee la carbonización y activación precisas

- ¿Cuál es la temperatura máxima de un horno tubular? Comprendiendo el límite de 1700 °C y los componentes clave

- ¿Cómo garantiza un horno de vacío de tubo la calidad durante el tratamiento de solución de composites de matriz de aluminio? Desbloquee la precisión y la pureza para materiales superiores

- ¿Cómo funciona un horno tubular dividido (zona única)? Acceda fácilmente y logre una calefacción uniforme

- ¿Por qué se prefiere un horno tubular vertical para las pruebas de temple (quenching)? Logre un enfriamiento rápido y reproducible para obtener resultados precisos

- ¿Cómo funciona un controlador de temperatura PID en un horno tubular? Mejore la precisión de su pirólisis