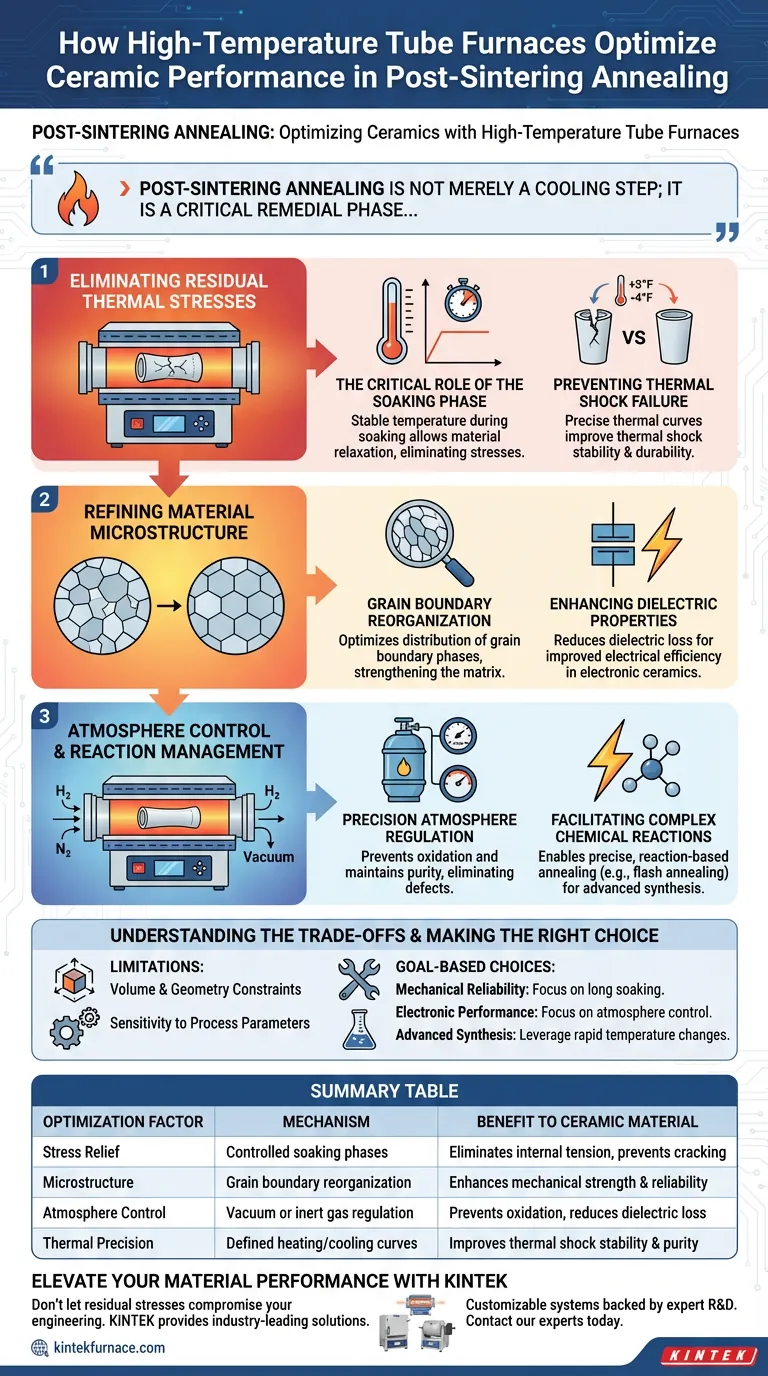

Los hornos tubulares de alta temperatura optimizan el rendimiento de la cerámica al proporcionar un entorno rigurosamente controlado, diseñado específicamente para la eliminación de tensiones y el refinamiento microestructural. Mediante la aplicación de curvas de temperatura precisas y fases de mantenimiento estables, estos hornos eliminan las tensiones térmicas residuales inherentes al proceso de sinterización inicial, mientras reorganizan activamente los límites de grano. Este post-procesamiento controlado es el factor definitorio para transformar una forma sinterizada en un componente mecánicamente fiable y térmicamente estable.

El recocido post-sinterización no es simplemente un paso de enfriamiento; es una fase remedial crítica. Al mantener condiciones térmicas y atmosféricas precisas, los hornos tubulares corrigen las inestabilidades internas para mejorar las propiedades mecánicas, térmicas y eléctricas del producto final.

Eliminación de Tensiones Térmicas Residuales

El Papel Crítico de la Fase de Mantenimiento

La sinterización a menudo deja los materiales cerámicos con una tensión interna significativa debido al calentamiento o enfriamiento rápidos. Los hornos tubulares de alta temperatura abordan esto manteniendo una temperatura muy estable durante la fase de mantenimiento. Este tiempo de permanencia permite que el material se relaje, eliminando eficazmente las tensiones térmicas residuales que podrían provocar grietas o fallos.

Prevención de Fallos por Choque Térmico

Cuando se eliminan las tensiones internas, mejora la resistencia del material a los cambios rápidos de temperatura. Las curvas precisas de calentamiento y enfriamiento proporcionadas por el horno tubular aseguran que la cerámica desarrolle una estabilidad superior al choque térmico. Esto hace que el producto final sea mucho más duradero durante las condiciones de servicio reales.

Refinamiento de la Microestructura del Material

Reorganización de los Límites de Grano

Más allá de la simple eliminación de tensiones, estos hornos facilitan la reorganización física de la estructura interna del material. El proceso optimiza la distribución de las fases de los límites de grano, que a menudo son los puntos débiles en una matriz cerámica. El fortalecimiento de estos límites mejora directamente la fiabilidad mecánica del producto.

Mejora de las Propiedades Dieléctricas

Para las cerámicas electrónicas, los defectos microestructurales pueden provocar un rendimiento deficiente. Al optimizar las fases de los límites de grano, el recocido post-sinterización reduce significativamente la pérdida dieléctrica. Esto da como resultado un material que no solo es mecánicamente más fuerte, sino también eléctricamente más eficiente.

Control de Atmósfera y Gestión de Reacciones

Regulación Precisa de la Atmósfera

Una ventaja distintiva de los hornos tubulares es la capacidad de controlar la atmósfera de recocido. Ya sea utilizando vacío o gases específicos, este control previene la oxidación no deseada y mantiene la pureza del material. Esto es esencial para eliminar defectos como las vacantes de oxígeno, que pueden degradar la transparencia óptica o la resistencia mecánica.

Facilitación de Reacciones Químicas Complejas

En aplicaciones avanzadas, estos hornos permiten un recocido preciso basado en reacciones. Por ejemplo, en procesos de recocido flash, el horno puede mantener temperaturas instantáneas altas (como 1100°C) para inducir cambios químicos específicos. Esta capacidad se utiliza para sintetizar matrices complejas, como la regulación del módulo de materiales de ánodo SiOx de tamaño micrométrico a través de reacciones rápidas de desproporción.

Comprensión de las Compensaciones

Limitaciones de Volumen y Geometría

Si bien los hornos tubulares ofrecen una precisión excepcional, están limitados por su geometría física. El diámetro del tubo limita el tamaño y el volumen de los componentes cerámicos que se pueden procesar. Son menos adecuados para la producción en masa de alto volumen de artículos grandes y voluminosos en comparación con los hornos túnel continuos.

Sensibilidad a los Parámetros del Proceso

La eficacia del proceso de recocido depende completamente de la precisión de las curvas térmicas programadas. Tiempos de mantenimiento o velocidades de enfriamiento incorrectos pueden no aliviar la tensión o, por el contrario, inducir un nuevo crecimiento de grano que debilite el material. La precisión de la herramienta requiere una comprensión igualmente precisa de las propiedades térmicas del material.

Tomar la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular de alta temperatura para su aplicación específica, considere lo siguiente:

- Si su enfoque principal es la Fiabilidad Mecánica: Priorice fases de mantenimiento prolongadas para asegurar la relajación completa de las tensiones térmicas residuales y la optimización de los límites de grano.

- Si su enfoque principal es el Rendimiento Electrónico: Concéntrese en el control de la atmósfera y las curvas de enfriamiento precisas para minimizar la pérdida dieléctrica y eliminar las vacantes de oxígeno.

- Si su enfoque principal es la Síntesis de Materiales Avanzados: Aproveche la capacidad del horno para manejar cambios rápidos de temperatura para el recocido flash para inducir reacciones químicas específicas dentro de la matriz.

El valor final de un horno tubular de alta temperatura reside en su capacidad para convertir una pieza formada en un componente acabado de grado de ingeniería a través de una gestión térmica precisa.

Tabla Resumen:

| Factor de Optimización | Mecanismo | Beneficio para el Material Cerámico |

|---|---|---|

| Alivio de Tensiones | Fases de mantenimiento controladas | Elimina la tensión interna y previene grietas |

| Microestructura | Reorganización de los límites de grano | Mejora la resistencia y fiabilidad mecánicas |

| Control de Atmósfera | Regulación de vacío o gas inerte | Previene la oxidación y reduce la pérdida dieléctrica |

| Precisión Térmica | Curvas definidas de calentamiento/enfriamiento | Mejora la estabilidad al choque térmico y la pureza |

Mejore el Rendimiento de su Material con KINTEK

No deje que las tensiones residuales comprometan su ingeniería cerámica. KINTEK ofrece soluciones de alta temperatura líderes en la industria, incluidos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, diseñados específicamente para satisfacer las rigurosas demandas del recocido post-sinterización.

Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para sus requisitos microestructurales únicos, asegurando que sus componentes alcancen la máxima eficiencia mecánica y eléctrica.

¿Listo para refinar su procesamiento térmico? Contacte a nuestros expertos hoy mismo para descubrir cómo los hornos de precisión de KINTEK pueden transformar los resultados de su laboratorio.

Guía Visual

Referencias

- Muthukumaran Ramasamy, Hamad A. Al‐Lohedan. Characterization on properties of Al7050/TiC/BN hybrid metal matrix composite. DOI: 10.1063/5.0204280

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de seguridad se incluyen típicamente en los hornos de tubo de vacío? Protección Esencial para Laboratorios de Alta Temperatura

- ¿Qué características permiten el manejo de vacío y gas en un horno tubular? Desbloquee un control atmosférico preciso para su laboratorio

- ¿Cómo facilita un horno tubular vertical de zona de temperatura única el crecimiento de cristales únicos de PdSe2 de alta calidad?

- ¿Qué características clave de rendimiento se requieren para un horno de crecimiento Bridgman-Stockbarger? Optimizar la síntesis de GaS

- ¿Qué condiciones críticas proporcionan los hornos de tubo de laboratorio para el crecimiento VLS de nanocables de ZnO? Domina la síntesis a nanoescala

- ¿Cuáles son los puntos clave para optimizar un horno de tubo dividido? Aumente la precisión y la eficiencia en su laboratorio

- ¿Qué aplicaciones ambientales tienen los hornos de tubo rotatorios? Transforme los residuos en valor con procesamiento térmico avanzado

- ¿Cómo contribuye un horno de resistencia tubular a la conversión de lodos industriales en precursores de geopolímero de alta actividad?