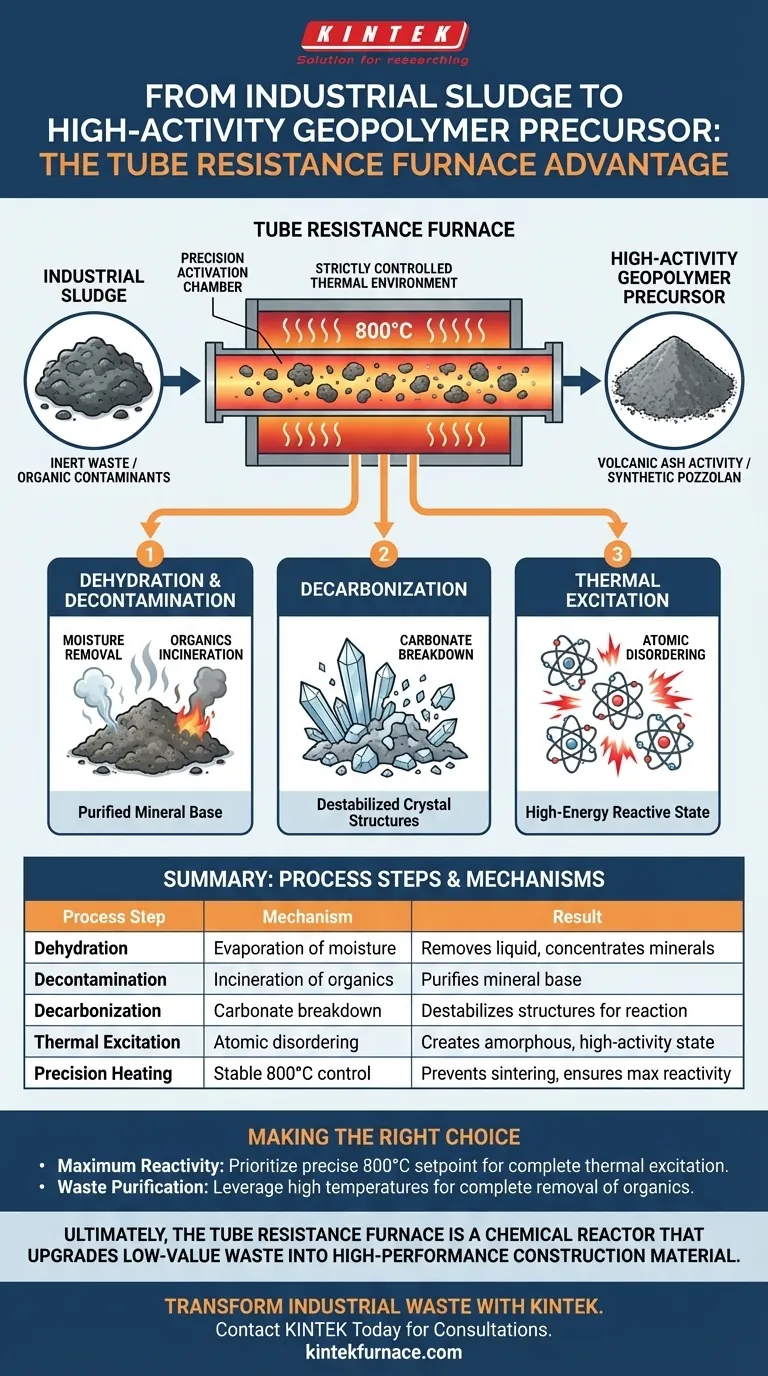

Un horno de resistencia tubular sirve como una cámara de activación de precisión que convierte los lodos industriales en materiales útiles al someterlos a un entorno térmico estrictamente controlado, típicamente alrededor de 800 °C. Este tratamiento a alta temperatura desencadena cambios químicos específicos —específicamente calcinación y excitación térmica— que eliminan las impurezas y alteran fundamentalmente la estructura mineral del lodo para hacerlo químicamente reactivo.

La Transformación Central Al proporcionar un entorno estable a alta temperatura, el horno transforma los residuos inertes en un recurso valioso. Logra esto quemando contaminantes orgánicos y "despertando" los componentes minerales, dotando al lodo de actividad de ceniza volcánica, la propiedad crítica requerida para la producción de geopolímeros.

La Mecánica de la Activación Térmica

Control Preciso de la Temperatura

La contribución principal del horno de resistencia tubular es su capacidad para mantener un perfil de temperatura exacto.

Para los lodos industriales, la temperatura objetivo suele ser de 800 °C. Esta precisión evita que el material reaccione insuficientemente (permanezca inerte) o reaccione en exceso (se funda o sinterice), asegurando una activación óptima.

Creación de un Entorno de Reacción Controlado

Los hornos tubulares proporcionan un entorno sellado o semi-sellado que aísla el lodo durante el procesamiento.

Este aislamiento es crucial para una distribución uniforme del calor. Asegura que cada partícula de lodo se someta a las mismas condiciones térmicas, lo que conduce a un producto uniforme.

Transformaciones Químicas Dentro del Horno

Deshidratación y Descontaminación

Antes de que pueda ocurrir la activación química, el lodo debe ser purificado.

El calor del horno elimina eficazmente la humedad residual e incinera la materia orgánica. Esto deja una base mineral más limpia, lista para la transformación estructural.

Descarbonatación

A medida que aumenta la temperatura, el horno facilita la descarbonatación.

Este proceso descompone los minerales de carbonato presentes en el lodo. Es un paso necesario para desestabilizar las estructuras cristalinas que mantienen los minerales en un estado inerte.

Excitación Térmica

Esta es la función más crítica del horno en relación con el potencial de geopolímero.

La energía térmica "excita" los componentes minerales. Obliga a los átomos a un estado desordenado y amorfo. Este estado de alta energía es lo que hace que el precursor final sea reactivo, permitiéndole unirse con otros materiales para formar geopolímeros fuertes.

Logro de la Actividad de Ceniza Volcánica

El resultado acumulativo de estos procesos es la generación de actividad de ceniza volcánica.

En este contexto, "actividad" se refiere a la capacidad del material para reaccionar con activadores alcalinos en presencia de agua. El horno convierte el lodo en un puzolana sintético, imitando las propiedades reactivas de la ceniza volcánica natural.

Comprensión de las Compensaciones

Intensidad Energética vs. Valor del Material

Si bien el horno agrega un valor significativo a los residuos, es intensivo en energía.

Operar a 800 °C requiere una entrada de energía sustancial. La viabilidad económica depende de equilibrar este costo energético con el alto valor del precursor de geopolímero resultante y los ahorros de la reducción de la eliminación de residuos.

Limitaciones de Rendimiento

Los hornos de resistencia tubular ofrecen alta precisión, pero a menudo sacrifican volumen en comparación con los hornos rotatorios masivos.

Son ideales para aplicaciones de alto valor y alta especificación donde el control de calidad es primordial. Sin embargo, para el procesamiento de residuos industriales a gran escala, la velocidad de producción de un horno tubular puede ser un factor limitante.

Tomar la Decisión Correcta para su Proyecto

El horno de resistencia tubular es una herramienta especializada que prioriza la calidad y la reactividad sobre el volumen puro.

- Si su enfoque principal es la Máxima Reactividad: Priorice el punto de ajuste preciso de 800 °C para garantizar una excitación térmica completa y el mayor nivel de actividad de ceniza volcánica.

- Si su enfoque principal es la Purificación de Residuos: Aproveche las capacidades de alta temperatura para garantizar la eliminación completa de materia orgánica y humedad antes de un procesamiento adicional.

En última instancia, el horno de resistencia tubular no es solo un incinerador; es un reactor químico que mejora los residuos de bajo valor en materiales de construcción de alto rendimiento.

Tabla Resumen:

| Paso del Proceso | Mecanismo | Resultado para el Tratamiento de Lodos |

|---|---|---|

| Deshidratación | Evaporación de la humedad | Elimina residuos líquidos y concentra minerales |

| Descontaminación | Incineración de orgánicos | Purifica la base mineral eliminando carbono/contaminantes |

| Descarbonatación | Descomposición de carbonatos | Desestabiliza las estructuras cristalinas para una reacción más fácil |

| Excitación Térmica | Desordenamiento atómico | Crea un estado amorfo con alta actividad de ceniza volcánica |

| Calentamiento de Precisión | Control estable de 800 °C | Evita la sinterización mientras asegura la máxima reactividad química |

Transforme Residuos Industriales en Recursos de Alto Valor

No deje que los minerales valiosos se desperdicien. Los sistemas de hornos tubulares, rotatorios y de vacío de alta precisión de KINTEK proporcionan los entornos térmicos exactos requeridos para una activación superior de materiales y transformación química. Respaldados por I+D experta y fabricación de clase mundial, nuestros sistemas son totalmente personalizables para cumplir con los requisitos únicos de su proyecto de lodo a geopolímero.

¿Listo para lograr la máxima reactividad en su laboratorio o línea de producción?

Póngase en contacto con KINTEK Hoy para Consultar con Nuestros Expertos

Guía Visual

Referencias

- Hajar Jeniah, Laïla Ben Allal. Recovery of Plastic Waste in the Production of Industrial Sludge-Based Geopolymer Mortars. DOI: 10.18280/rcma.350205

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

La gente también pregunta

- ¿Qué papel juega un horno tubular de alta temperatura en los esqueletos de carbono de biomasa? Domina la integridad estructural.

- ¿Cuáles son algunos modelos estándar de hornos tubulares y sus especificaciones? Encuentre el ajuste perfecto para su laboratorio

- ¿Cómo controla un horno tubular de doble zona el crecimiento de cristales de CoTeO4? Métodos de gradiente térmico de CVT de precisión

- ¿Cómo se aplica un horno de resistencia de tubo de alúmina vertical en la reducción con hidrógeno de partículas de residuo de bauxita?

- ¿Cómo se controla la temperatura en un horno tubular? Logre un procesamiento térmico preciso para su laboratorio

- ¿Cómo logra un horno tubular de laboratorio el sinterizado en atmósfera controlada? Preparación Catalítica de Precisión Maestra

- ¿Cómo optimiza el recocido en un horno de vacío tubular las películas delgadas de WS2? Domine la integridad estructural y la eficiencia

- ¿En qué industrias se utiliza comúnmente el horno tubular? Esencial para la ciencia de los materiales, la energía y más