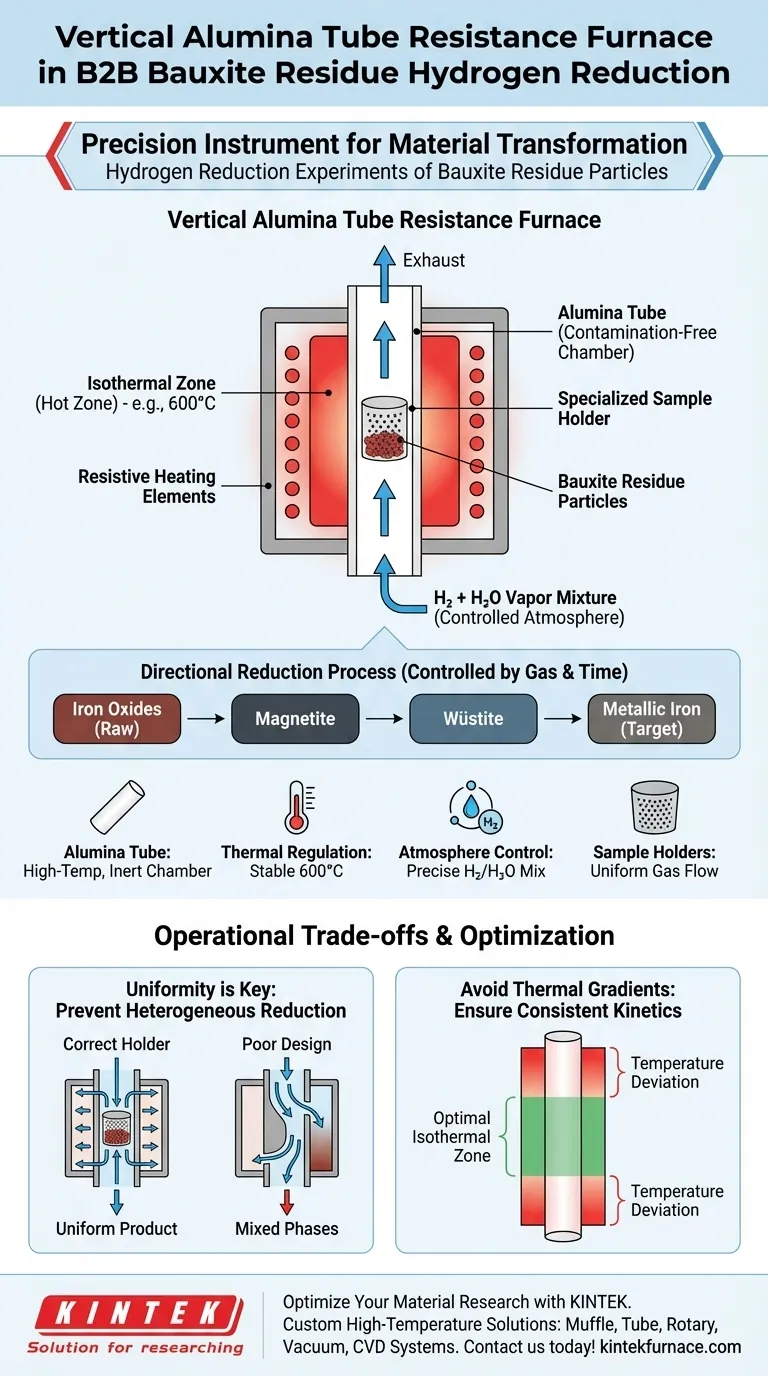

El horno de resistencia de tubo de alúmina vertical sirve como recipiente de reacción central para experimentos de reducción con hidrógeno en residuos de bauxita. Funciona creando un entorno estrictamente controlado donde convergen condiciones térmicas y atmósferas químicas específicas para alterar la composición del material.

Al mantener una temperatura constante, como 600 grados Celsius, y utilizar soportes especializados para una distribución uniforme del gas, este aparato impulsa la reducción direccional de los óxidos de hierro que se encuentran dentro del residuo.

Conclusión Clave: El horno no es solo una fuente de calor; es un instrumento de precisión que sincroniza la estabilidad térmica con la dinámica del flujo de gas. Esta sincronización permite a los investigadores apuntar selectivamente a fases de reducción específicas —transformando óxidos de hierro en magnetita, wüstita o hierro metálico— manipulando la atmósfera de hidrógeno-vapor de agua.

Creación del Entorno de Reacción

Regulación Térmica Precisa

La función principal del horno de resistencia es establecer un campo térmico estable.

Mediante el uso de elementos calefactores resistivos, el sistema alcanza y mantiene temperaturas objetivo específicas.

La referencia principal destaca los 600 grados Celsius como una temperatura de funcionamiento estándar para estos experimentos de reducción específicos, asegurando que la entrada de energía sea constante durante todo el proceso.

Control de Atmósfera a través de Alúmina

El componente central es el tubo de alúmina, que alberga la reacción.

La alúmina se selecciona por su capacidad para soportar altas temperaturas y mantener la integridad estructural sin contaminar el proceso químico.

Este tubo actúa como la cámara de aislamiento donde se introduce y regula la atmósfera química, específicamente una mezcla de hidrógeno y vapor de agua.

Mecánica del Proceso de Reducción

Interacción Uniforme del Gas

El éxito en estos experimentos depende de cómo interactúa el gas con las partículas sólidas.

El horno emplea soportes de muestra especializados diseñados para optimizar esta interacción.

Estos soportes aseguran un flujo uniforme de la mezcla de hidrógeno-vapor de agua alrededor de las partículas de residuo de bauxita, evitando "zonas muertas" donde la reacción podría detenerse.

Reducción Direccional

El objetivo final de aplicar este horno es lograr una reducción direccional.

Esto significa que el entorno está ajustado para eliminar el oxígeno de los óxidos de hierro en una secuencia predecible.

Bajo estas condiciones controladas, los óxidos de hierro se convierten sistemáticamente en magnetita, luego en wüstita y finalmente en hierro metálico, dependiendo de la duración específica y la composición del gas utilizada.

Compensaciones Operacionales

La Necesidad de Uniformidad

Si bien esta configuración del horno es efectiva, es muy sensible a la distribución del flujo de gas.

Si los soportes de muestra especializados no se configuran correctamente, la mezcla de hidrógeno puede canalizarse a través del camino de menor resistencia.

Esto resulta en una reducción heterogénea, donde algunas partículas alcanzan el estado de hierro metálico mientras que otras permanecen como óxidos debido a la falta de contacto con el agente reductor.

Gradientes Térmicos

A pesar del objetivo de una temperatura constante, los hornos de tubo vertical pueden experimentar gradientes térmicos a lo largo de la longitud del tubo.

Los usuarios deben asegurarse de que la muestra esté posicionada exactamente dentro de la zona isotérmica del horno (la "zona caliente").

Colocar la muestra demasiado alta o demasiado baja en el tubo puede provocar temperaturas de reacción significativamente diferentes del punto de ajuste, alterando la composición de la fase final.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno de resistencia de tubo de alúmina vertical en sus experimentos, considere sus objetivos de investigación específicos:

- Si su enfoque principal es la Selectividad de Fase (por ejemplo, detenerse en Magnetita): Priorice la calibración precisa de la temperatura y controle la relación de vapor de agua a hidrógeno para detener la reducción en la etapa deseada.

- Si su enfoque principal es la Eficiencia de la Reacción: Asegúrese de que el diseño de su soporte de muestra maximice la exposición del área de superficie al flujo de gas para reducir el tiempo de procesamiento.

El horno de tubo de alúmina vertical proporciona el control necesario para convertir el residuo de bauxita en bruto en fases de hierro valiosas, siempre que las variables térmicas y químicas se gestionen estrictamente.

Tabla Resumen:

| Característica | Función en Experimentos de Reducción con Hidrógeno |

|---|---|

| Tubo de Alúmina | Proporciona una cámara de aislamiento libre de contaminación y de alta temperatura para reacciones químicas. |

| Regulación Térmica | Mantiene temperaturas estables (por ejemplo, 600 °C) para impulsar cambios específicos en la fase de óxido de hierro. |

| Control de Atmósfera | Permite una mezcla precisa de hidrógeno y vapor de agua para la reducción direccional. |

| Soportes de Muestra | Diseñados para garantizar una distribución uniforme del gas y prevenir la reducción heterogénea. |

| Zona Isotérmica | La ubicación específica de la "zona caliente" requerida para garantizar una cinética de reacción consistente. |

Optimice su Investigación de Materiales con KINTEK

La precisión es la diferencia entre una reducción exitosa y un experimento fallido. KINTEK proporciona soluciones de alta temperatura líderes en la industria, incluidos sistemas de Mufla, Tubo, Rotatorios, de Vacío y CVD, diseñados específicamente para entornos de laboratorio exigentes.

Ya sea que esté apuntando a la selectividad de fase en residuos de bauxita o escalando complejas deposiciones químicas de vapor, nuestros expertos equipos de I+D y fabricación ofrecen hornos totalmente personalizables para satisfacer sus necesidades térmicas y atmosféricas únicas.

¿Listo para mejorar el rendimiento de su laboratorio? ¡Contáctenos hoy mismo para encontrar su solución personalizada!

Guía Visual

Referencias

- Dali Hariswijaya, Jafar Safarian. Studying the Sintering Behavior of H2-Reduced Bauxite Residue Pellets Using High-Temperature Thermal Analysis. DOI: 10.3390/ma18102378

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo de laboratorio en la investigación de nuevas energías? Descubra los materiales de baterías y pilas de combustible de próxima generación

- ¿Qué medidas de seguridad se deben tomar al operar un horno tubular de laboratorio? Pasos esenciales para un trabajo de laboratorio sin riesgos

- ¿Cuáles son las características y funciones principales de un horno tubular de laboratorio? Desbloquee un control preciso de alta temperatura para su laboratorio

- ¿Qué es el transporte químico de vapor y cómo se relaciona con los hornos tubulares? Domine el TCV para el crecimiento de cristales de alta calidad

- ¿Cómo funciona un tubo de caída? Una herramienta clave para la investigación de materiales en microgravedad

- ¿Qué aplicaciones industriales utilizan comúnmente hornos tubulares? Consiga un calentamiento preciso para la fabricación avanzada

- ¿Cuáles son las ventajas de utilizar tubos de varios diámetros en un horno tubular vertical?Mayor eficiencia y versatilidad en el laboratorio

- ¿En qué aplicaciones se utilizan comúnmente los hornos de tubo divididos? Esenciales para procesos térmicos precisos en investigación e industria