En resumen, los hornos de tubo divididos se utilizan en investigación e industria para cualquier proceso térmico que requiera un control preciso de la temperatura combinado con un fácil acceso a la muestra. Sus aplicaciones principales incluyen la síntesis de materiales como la deposición química de vapor (CVD), pruebas avanzadas de materiales, investigación de catalizadores y el tratamiento térmico de componentes preensamblados que no se pueden insertar fácilmente en un tubo de horno estándar.

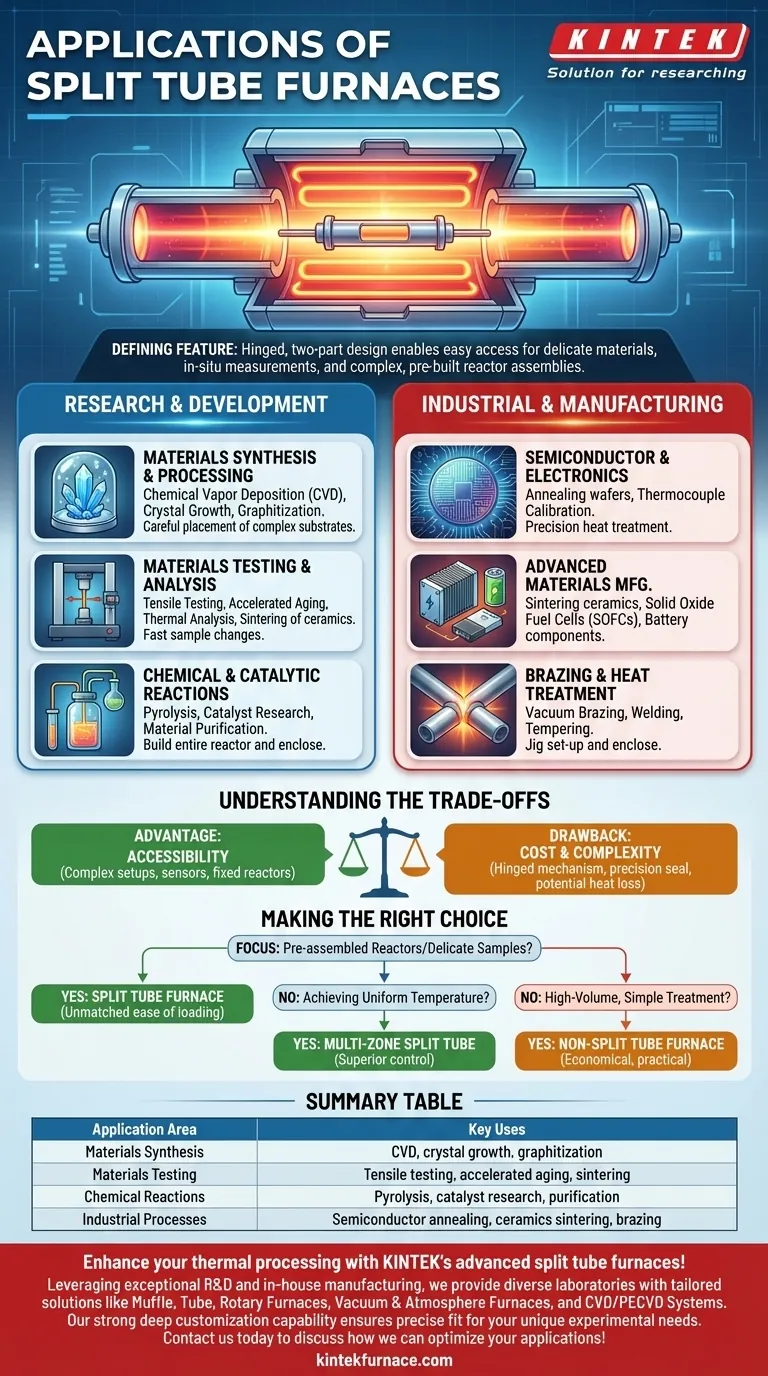

La característica distintiva de un horno de tubo dividido no es solo su capacidad para generar calor alto y uniforme, sino su diseño abisagrado de dos partes. Esto permite que el horno se abra y cierre alrededor de una muestra, lo que lo convierte en la elección ideal para procesos que involucran materiales delicados, mediciones in situ o conjuntos de reactores complejos preconstruidos.

Aplicaciones Principales en Investigación y Desarrollo

La versatilidad del horno de tubo dividido lo convierte en la piedra angular de los modernos laboratorios de ciencia e ingeniería de materiales. Su diseño resuelve varios desafíos experimentales clave.

Síntesis y Procesamiento de Materiales

Los hornos de tubo divididos son críticos para crear nuevos materiales. Su control preciso de la temperatura y la atmósfera es esencial para procesos donde la estructura a nivel atómico es primordial.

Las aplicaciones incluyen la Deposición Química de Vapor (CVD) para crear películas delgadas, el crecimiento de cristales y la grafitización de materiales de carbono. La capacidad de abrir el horno permite a los investigadores colocar cuidadosamente sustratos complejos o cristales semilla exactamente donde se necesitan dentro de la zona de calor uniforme.

Pruebas y Análisis de Materiales

Comprender cómo se comportan los materiales a altas temperaturas es fundamental para la ingeniería. Un horno de tubo dividido facilita esto al permitir que el equipo de prueba se integre directamente con la muestra.

Esto es común en las pruebas de tracción, donde un material se calienta y se estira simultáneamente. También se utiliza para estudios de envejecimiento acelerado, análisis térmico y estudios de sinterización de polvos cerámicos, donde los cambios de muestra deben ser rápidos y fáciles.

Reacciones Químicas y Catalíticas

Muchas reacciones químicas requieren energía térmica cuidadosamente controlada. Los hornos de tubo divididos proporcionan el entorno ideal para estudiar estos procesos a escala de laboratorio.

Los usos clave incluyen la pirólisis (descomposición térmica en una atmósfera inerte), la investigación de catalizadores y la purificación de materiales a través de procesos como la sublimación. Los investigadores pueden construir un reactor completo con líneas de gas y sondas, colocarlo en el horno y luego cerrar la cámara para comenzar el experimento.

Procesos Industriales y de Fabricación

Más allá del laboratorio, los hornos de tubo divididos se emplean en la fabricación especializada donde la precisión y la fiabilidad no son negociables.

Producción de Semiconductores y Electrónica

La fabricación de componentes electrónicos a menudo depende del tratamiento térmico. Los hornos de tubo divididos se utilizan para el recocido de obleas semiconductoras para reparar daños cristalinos y para la calibración precisa de termopares utilizados en otros equipos industriales.

Fabricación de Materiales Avanzados

La producción de materiales de próxima generación a menudo imita los procesos a escala de laboratorio. Esto incluye la sinterización de cerámicas para crear piezas densas y duras, y el desarrollo de celdas de combustible de óxido sólido (SOFCs) y componentes de baterías avanzados.

Soldadura Fuerte y Tratamiento Térmico

El diseño dividido es muy ventajoso para unir o tratar piezas metálicas de formas irregulares. Los componentes se pueden colocar en una plantilla y el horno simplemente se cierra alrededor de ellos para soldadura fuerte al vacío, soldadura o templado bajo una atmósfera controlada, evitando la oxidación.

Comprender las Ventajas y Desventajas

Aunque potentes, un horno de tubo dividido no siempre es la elección necesaria. Comprender sus ventajas y desventajas específicas es clave para realizar una inversión sólida.

La Ventaja Principal: Accesibilidad

La razón principal para elegir un horno de tubo dividido es la accesibilidad de la muestra. Si su proceso involucra materiales difíciles de deslizar por un tubo largo, tienen sensores o sondas adjuntas, o forman parte de una configuración de reactor fija, el diseño dividido es una necesidad.

El Inconveniente: Costo y Complejidad

El mecanismo de bisagra y la ingeniería de precisión requeridos para un buen sellado hacen que los hornos de tubo divididos sean inherentemente más complejos y costosos que sus contrapartes sólidas y no divididas. La junta también puede ser un punto menor de pérdida de calor, aunque esto es mínimo en diseños de alta calidad.

Cuando un Horno Más Sencillo es Suficiente

Para aplicaciones de alto rendimiento que involucran muestras simples, como la calcinación de polvos o el secado de materiales granulares que se pueden cargar fácilmente en un crisol y empujar al horno, un horno de tubo estándar no dividido suele ser una solución más económica y robusta.

Tomar la Decisión Correcta para su Aplicación

Su decisión final debe guiarse por las demandas únicas de su proceso.

- Si su enfoque principal es el procesamiento de reactores preensamblados o muestras delicadas: El horno de tubo dividido es la elección inequívoca por su facilidad de carga inigualable.

- Si su enfoque principal es lograr el perfil de temperatura más uniforme posible: Un horno de tubo dividido multizona ofrece un control superior para procesos sensibles como el crecimiento de cristales o CVD.

- Si su enfoque principal es el tratamiento térmico de alto volumen y simple de polvos o piezas pequeñas: Un horno de tubo no dividido más económico puede ser la herramienta más práctica y rentable.

En última instancia, la selección del horno adecuado se reduce a la correspondencia entre las características de diseño del equipo y sus necesidades operativas específicas.

Tabla Resumen:

| Área de Aplicación | Usos Clave |

|---|---|

| Síntesis de Materiales | CVD, crecimiento de cristales, grafitización |

| Pruebas de Materiales | Pruebas de tracción, envejecimiento acelerado, sinterización |

| Reacciones Químicas | Pirólisis, investigación de catalizadores, purificación |

| Procesos Industriales | Recocido de semiconductores, sinterización de cerámicas, soldadura fuerte |

¡Mejore su procesamiento térmico con los avanzados hornos de tubo divididos de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios soluciones personalizadas como Hornos de Mufla, de Tubo, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza un ajuste preciso para sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo podemos optimizar sus aplicaciones.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad