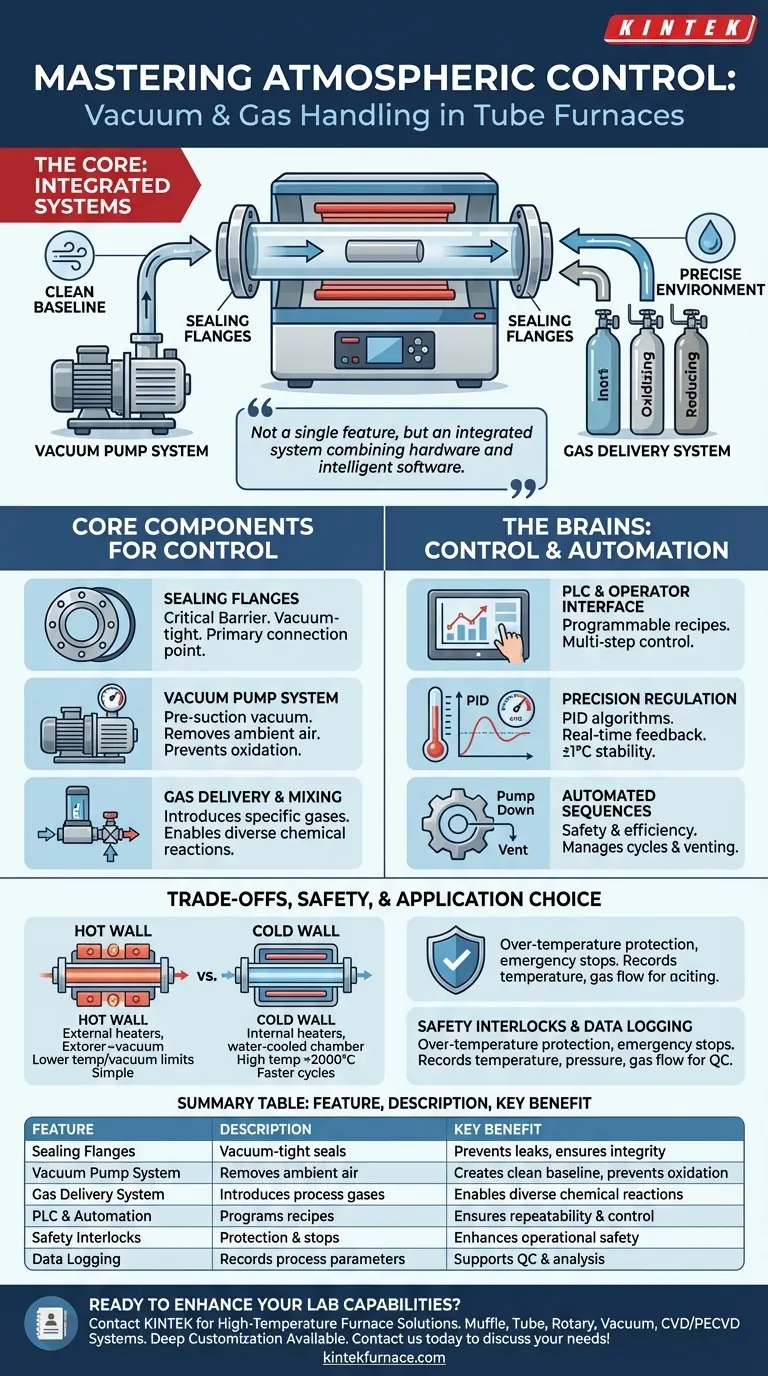

En el núcleo del control atmosférico de un horno tubular se encuentran dos sistemas integrados: una bomba de vacío conectada a través de bridas de sellado especializadas y un sistema de suministro de gas regido por controladores avanzados. Estas características funcionan conjuntamente para eliminar el aire ambiente y luego introducir un entorno gestionado con precisión —ya sea un vacío, un gas inerte o un gas reactivo—, lo cual es esencial para el procesamiento de materiales a alta temperatura.

La capacidad de manejar vacío y gas no se trata de una sola característica, sino de un sistema integrado. Combina hardware robusto, como bridas selladas y bombas, con software inteligente que automatiza y controla la interacción entre temperatura, presión y composición del gas para obtener resultados reproducibles.

Los Componentes Centrales para el Control Atmosférico

Para lograr una atmósfera controlada, un horno tubular se basa en varias piezas clave de hardware que deben trabajar juntas sin problemas. El fallo de cualquiera de estos componentes compromete la integridad de todo el sistema.

Bridas de Sellado: La Interfaz Crítica

Las bridas de sellado en los extremos del tubo de proceso son la barrera física más crítica. Estos componentes deben crear un sello perfecto y hermético al vacío para evitar cualquier fuga del ambiente exterior.

También sirven como el punto de conexión principal tanto para los sistemas de vacío como de gas, actuando como la puerta de entrada para controlar la atmósfera interna.

El Sistema de Bomba de Vacío: Creando el Vacío

Un sistema de bomba de vacío se conecta directamente a una brida de sellado. Su función principal es realizar un "vacío de pre-succión", que elimina el aire ambiente y cualquier contaminante antes de calentar o introducir gases de proceso.

Esto asegura que el experimento comience desde una base limpia y controlada, lo cual es crucial para prevenir reacciones químicas no deseadas como la oxidación. El horno puede operar bajo este vacío o usarlo como precursor para introducir otro gas.

Suministro y Mezcla de Gas: Introduciendo la Atmósfera de Proceso

Una vez establecido el vacío, el sistema puede introducir gases específicos. El horno puede conectarse a fuentes de gas para introducir atmósferas protectoras (p. ej., Argón, Nitrógeno), oxidantes (p. ej., Oxígeno) o reductoras (p. ej., Hidrógeno).

Esta capacidad es esencial para una amplia gama de aplicaciones, desde prevenir la oxidación durante el recocido hasta facilitar reacciones químicas específicas en la superficie de un material.

El Cerebro de la Operación: Control y Automatización

El hardware por sí solo es insuficiente para la investigación y producción modernas. El verdadero poder de un sistema de manejo de vacío y gas reside en sus sofisticadas capacidades de control y automatización.

El PLC y la Interfaz del Operador

Los hornos tubulares modernos se gestionan mediante un Controlador Lógico Programable (PLC), generalmente accesible a través de una interfaz de panel táctil a color. Esto permite a los operadores programar recetas complejas con múltiples pasos.

Las funciones programables clave incluyen rampas y mantenimientos de temperatura, puntos de ajuste de vacío y rellenos de gas temporizados. Este nivel de automatización garantiza que los procesos sean repetibles y se ejecuten con precisión cada vez.

Regulación de Precisión de Temperatura y Presión

El control de la atmósfera está intrínsecamente ligado al control de la temperatura. Estos sistemas utilizan algoritmos avanzados como la regulación PID y el autoajuste para mantener temperaturas extremadamente estables, a menudo con una precisión de ±1°C.

Simultáneamente, una pantalla digital de vacío proporciona retroalimentación en tiempo real sobre la presión de la cámara. En configuraciones más avanzadas, la calefacción multizona permite diferentes perfiles de temperatura a lo largo de la longitud del tubo, mejorando aún más el control del proceso.

Secuencias Automatizadas: Bombas de Vacío y Ventilación

El PLC automatiza las funciones generales del sistema que son críticas para la seguridad y la eficiencia. Esto incluye la gestión de ciclos de bombeo para alcanzar el nivel de vacío objetivo y el control de los procedimientos de ventilación para devolver la cámara a la presión atmosférica de forma segura.

Comprender las Compensaciones y la Seguridad

Si bien son potentes, estos sistemas presentan compensaciones de diseño y requieren una estricta adherencia a los protocolos de seguridad. Comprender estos matices es fundamental para seleccionar el horno correcto y operarlo correctamente.

Diseños de Pared Caliente vs. Pared Fría

Los hornos tubulares vienen en dos diseños principales. Los hornos de pared caliente calientan todo el tubo de proceso desde el exterior, lo cual es más simple pero puede limitar la temperatura final y el nivel de vacío.

Los hornos de pared fría utilizan elementos calefactores internos dentro de una cámara enfriada por agua. Este diseño permite temperaturas de operación más altas (a menudo >2000°C), ciclos de calentamiento/enfriamiento más rápidos y una mayor uniformidad de temperatura, lo que lo hace superior para muchas aplicaciones avanzadas de vacío.

Bloqueos de Seguridad y Registro de Datos

Dadas las altas temperaturas y las atmósferas controladas, la seguridad es primordial. Los hornos están equipados con protección contra sobretemperatura y bloqueos de seguridad que pueden activar una parada de emergencia.

Además, el registro de datos integrado es una característica crucial. Registra todo el proceso —temperatura, presión y flujo de gas a lo largo del tiempo—, proporcionando un registro crítico para el control de calidad y el análisis experimental.

Tomar la Decisión Correcta para su Aplicación

Seleccionar un horno requiere alinear sus capacidades con sus objetivos específicos de experimentación o producción.

- Si su enfoque principal es la pureza del material y la desgasificación: Priorice un sistema con bridas de sellado de alta calidad y una bomba de vacío potente para alcanzar la presión base más baja posible.

- Si su enfoque principal es el procesamiento complejo y multifase: Elija un horno con un PLC avanzado que permita la fácil programación de rampas de temperatura, mantenimientos y rellenos de gas automatizados.

- Si su enfoque principal es la síntesis a alta temperatura (>1200°C) bajo vacío: Un diseño de horno de pared fría es la opción superior para alcanzar temperaturas más altas, tiempos de ciclo más rápidos y mejor uniformidad.

En última instancia, comprender cómo se integran estas características de hardware y software le permite ejecutar procesos térmicos altamente controlados y repetibles.

Tabla de Resumen:

| Característica | Descripción | Beneficio Clave |

|---|---|---|

| Bridas de Sellado | Sellos herméticos al vacío en los extremos del tubo | Previene fugas, asegura la integridad atmosférica |

| Sistema de Bomba de Vacío | Elimina el aire ambiente y los contaminantes | Crea una base limpia, previene la oxidación |

| Sistema de Suministro de Gas | Introduce gases inertes, oxidantes o reductores | Permite diversas reacciones químicas y protección |

| PLC y Automatización | Programa secuencias de temperatura, presión y gas | Asegura la repetibilidad y el control preciso |

| Bloqueos de Seguridad | Protección contra sobretemperatura y paradas de emergencia | Mejora la seguridad operativa |

| Registro de Datos | Registra temperatura, presión y flujo de gas a lo largo del tiempo | Soporta el control de calidad y el análisis |

¿Listo para mejorar las capacidades de su laboratorio con hornos tubulares avanzados? En KINTEK, aprovechamos una I+D excepcional y la fabricación interna para proporcionar a diversos laboratorios soluciones de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye Hornos de Mufla, Tubulares, Rotatorios, Hornos de Vacío y Atmósfera, y Sistemas CVD/PECVD, complementados con sólidas capacidades de personalización profunda para satisfacer con precisión sus requisitos experimentales únicos. Ya sea que necesite un control atmosférico preciso, síntesis a alta temperatura o procesamiento automatizado, estamos aquí para ayudar. Contáctenos hoy para discutir cómo nuestras soluciones pueden aportar eficiencia y fiabilidad a sus procesos térmicos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión