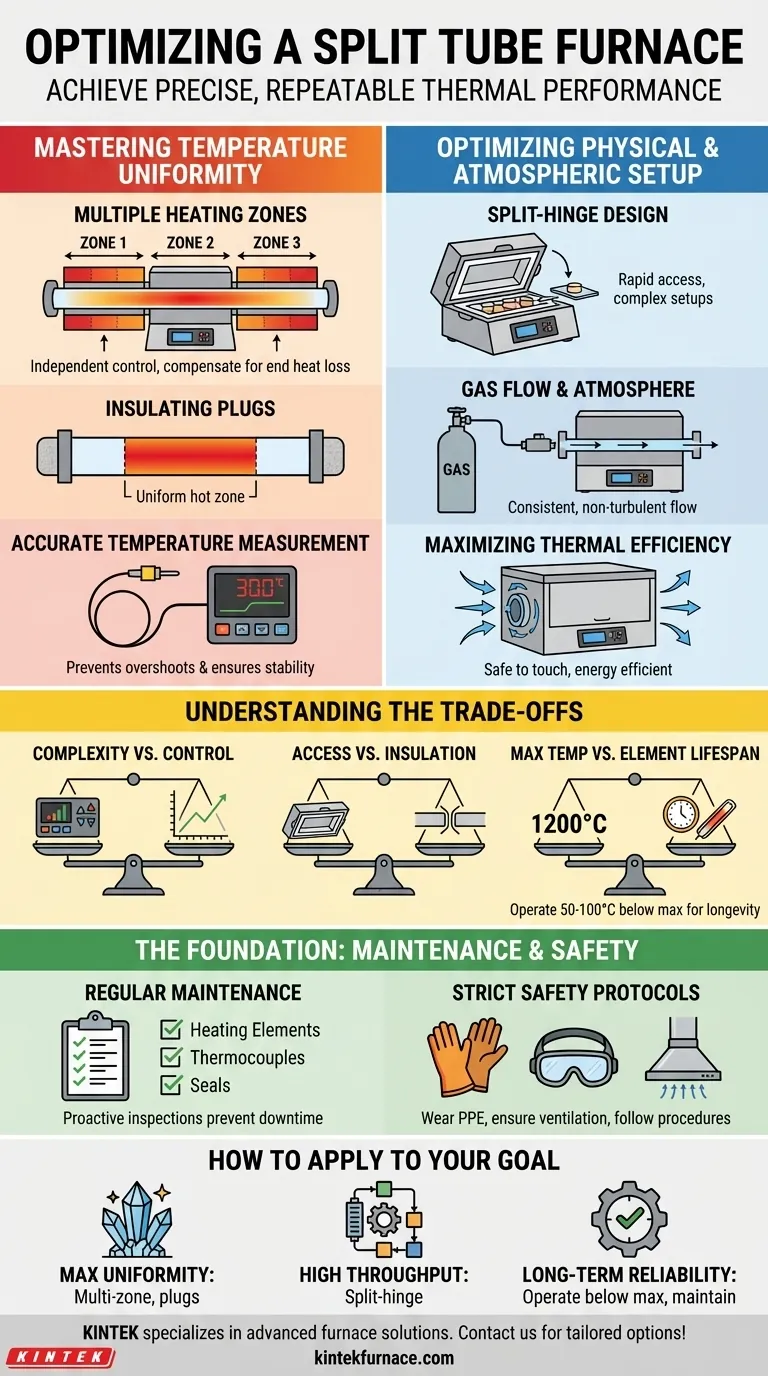

En última instancia, optimizar un horno de tubo dividido consiste en lograr un rendimiento térmico preciso y repetible para su aplicación específica. La clave es dominar tres áreas interconectadas: un control preciso de la temperatura en todo el tubo del horno, una configuración física y atmosférica eficiente, y procedimientos operativos disciplinados para el mantenimiento y la seguridad.

El principio central de la optimización no se trata solo de alcanzar una temperatura objetivo, sino de crear un entorno térmico altamente uniforme y estable. Esto se logra alineando las características de diseño del horno, como múltiples zonas de calentamiento y tapones aislantes, con los requisitos específicos de su proceso científico o industrial.

Dominar la uniformidad y el control de la temperatura

El objetivo principal de cualquier horno es suministrar calor, pero la optimización exige que el calor se suministre con una precisión y uniformidad excepcionales.

El papel de las múltiples zonas de calentamiento

Un horno con múltiples zonas de calentamiento controladas de forma independiente (por ejemplo, 3 o 5 zonas) ofrece un rendimiento superior a un modelo de una sola zona. Esto le permite compensar la pérdida de calor natural en los extremos del tubo, creando una zona de temperatura uniforme mucho más larga y estable en el centro.

Aprovechamiento de los tapones aislantes

Para mejorar aún más la uniformidad de la temperatura, utilice siempre tapones aislantes en los extremos del tubo de proceso. Estos tapones de lana cerámica o de cuarzo actúan como barreras, reduciendo significativamente la pérdida de calor y extendiendo la longitud de la zona caliente uniforme.

Garantizar una medición precisa de la temperatura

Su sistema de control es tan bueno como los datos que recibe. Asegúrese de que sus termopares estén correctamente colocados, calibrados y en buenas condiciones para proporcionar una retroalimentación precisa y sensible al controlador de temperatura. Esto es fundamental para evitar sobrepicos de temperatura y mantener la estabilidad.

Optimización de la configuración física y atmosférica

La forma en que se configura el horno y su entorno interno es tan importante como los ajustes de temperatura.

La ventaja del diseño de bisagra dividida

La característica distintiva de un horno de tubo dividido es su cuerpo articulado de dos mitades. La verdadera optimización significa aprovechar esto para su propósito previsto: acceso rápido. Este diseño es ideal para experimentos con configuraciones complejas dentro del tubo o para procesos que requieren cambios rápidos de muestra, minimizando el tiempo de inactividad.

Gestión del flujo de gas y la atmósfera

Muchas aplicaciones, como las pruebas de catalizadores o el recocido, requieren una atmósfera específica (por ejemplo, gas inerte) o vacío. La optimización del flujo de gas implica garantizar un caudal constante y no turbulento para mantener la pureza atmosférica sin perturbar la estabilidad térmica.

Maximizar la eficiencia térmica

La carcasa de doble capa, enfriada por aire forzado, está diseñada para mantener el exterior seguro al tacto y minimizar el desperdicio de energía. Asegúrese de que la ventilación alrededor del horno no esté obstruida. Esto no solo mejora la eficiencia energética, sino que también contribuye a la longevidad de los componentes electrónicos.

Comprender las compensaciones

La optimización efectiva requiere reconocer las compensaciones inherentes al diseño.

Complejidad vs. Control

Un horno multizona proporciona un control de temperatura superior, pero añade complejidad a la programación y configuración. Debe invertir tiempo para perfilar correctamente el horno y aprovechar al máximo sus capacidades.

Acceso vs. Aislamiento

El diseño de bisagra dividida ofrece un acceso incomparable, pero puede ser una fuente potencial de pequeñas pérdidas de calor o fugas atmosféricas si los sellos entre las mitades no se mantienen perfectamente. La inspección regular de estas uniones es crucial.

Temperatura máxima vs. Vida útil del elemento

Aunque un horno puede estar clasificado para 1200 °C, el funcionamiento constante a la temperatura máxima absoluta acelerará la degradación de los elementos calefactores. Para una fiabilidad a largo plazo, a menudo es mejor operar a 50-100 °C por debajo del límite máximo siempre que sea posible.

La base: Mantenimiento y seguridad

Ninguna cantidad de optimización técnica puede tener éxito sin una base de operación disciplinada.

Implementación de un programa de mantenimiento regular

Cree una lista de verificación simple. Inspeccione regularmente el estado de los elementos calefactores (en busca de grietas), los termopares (en busca de degradación) y los sellos en el cuerpo dividido. El mantenimiento proactivo evita experimentos fallidos y costosos tiempos de inactividad.

Adherencia a estrictos protocolos de seguridad

La optimización es imposible en un laboratorio inseguro. Use siempre guantes resistentes al calor y protección para los ojos cuando manipule componentes calientes. Asegúrese de que el área de trabajo esté bien ventilada y siga estrictamente todos los procedimientos de arranque y apagado recomendados por el fabricante.

Cómo aplicar esto a su objetivo

Su estrategia de optimización debe adaptarse a su objetivo principal.

- Si su enfoque principal es la máxima uniformidad de temperatura (por ejemplo, crecimiento de cristales): invierta en un horno multizona y domine el uso de tapones aislantes para crear la zona caliente más estable posible.

- Si su enfoque principal es un alto rendimiento o configuraciones complejas (por ejemplo, análisis in situ): aproveche al máximo el diseño de bisagra dividida para minimizar el tiempo entre ejecuciones experimentales.

- Si su enfoque principal es la fiabilidad y eficiencia a largo plazo: opere por debajo de la temperatura máxima absoluta del horno y cumpla con un estricto programa de mantenimiento y seguridad.

Al aplicar estos principios, transformará su horno de tubo dividido de una simple fuente de calor en un instrumento de precisión capaz de ofrecer resultados consistentes y confiables.

Tabla resumen:

| Área de optimización | Puntos clave |

|---|---|

| Control de temperatura | Utilice múltiples zonas de calentamiento, tapones aislantes y termopares precisos para un calor uniforme. |

| Configuración física | Aproveche el diseño de bisagra dividida para un acceso rápido; gestione el flujo de gas y asegure la ventilación. |

| Compensaciones | Equilibre la complejidad vs. el control, el acceso vs. el aislamiento y la temperatura vs. la vida útil del elemento. |

| Mantenimiento y seguridad | Inspecciones regulares y protocolos estrictos para garantizar la longevidad y un funcionamiento seguro. |

¿Listo para optimizar los procesos térmicos de su laboratorio con precisión? KINTEK se especializa en soluciones avanzadas de hornos de alta temperatura, incluidos hornos de mufla, tubo, rotativos, de vacío y atmósfera, y sistemas CVD/PECVD. Con una excepcional I+D y fabricación interna, ofrecemos una profunda personalización para satisfacer sus necesidades experimentales únicas. Contáctenos hoy para discutir cómo nuestras soluciones personalizadas pueden mejorar su eficiencia y confiabilidad.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?