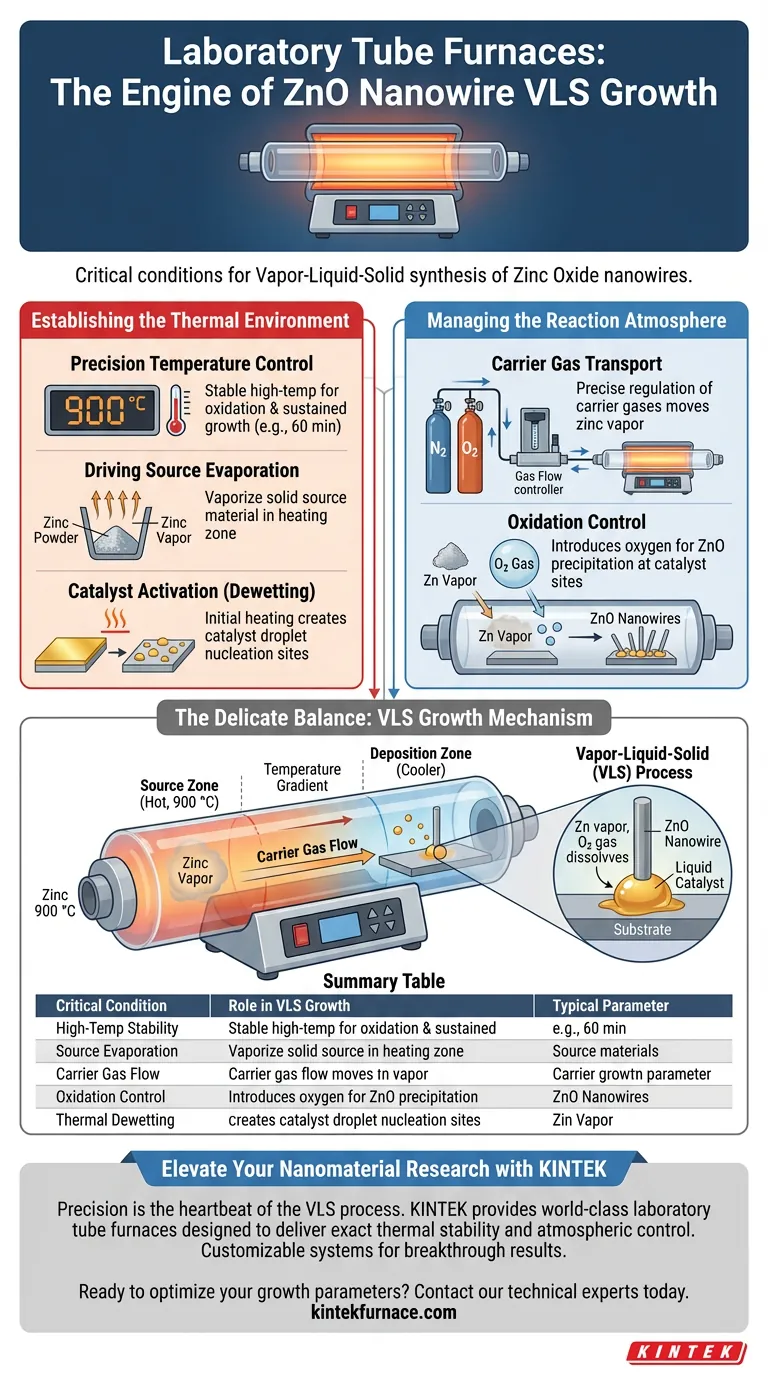

Los hornos de tubo de laboratorio son el facilitador crítico para el crecimiento de Vapor-Líquido-Sólido (VLS) de nanocables de óxido de zinc (ZnO) porque crean un entorno térmico y químico estrictamente controlado. Estos dispositivos gestionan con precisión las zonas de alta temperatura, que a menudo alcanzan los 900 °C, para evaporar el material fuente de zinc y, al mismo tiempo, regulan el flujo de gases portadores para transportar ese vapor al sustrato de crecimiento.

El horno de tubo no se limita a calentar el material; orquesta el delicado equilibrio entre la evaporación de la fuente, el transporte de vapor y la precipitación final. Al sincronizar la distribución de la temperatura con las tasas de flujo de gas, el horno asegura que el vapor de zinc se condense suavemente en los sitios catalíticos para formar una red de nanocables densa y de alta calidad.

Establecimiento del Entorno Térmico

Control Preciso de la Temperatura

El requisito fundamental para el crecimiento VLS es un entorno estable y de alta temperatura. Los hornos de tubo de laboratorio proporcionan la capacidad de alcanzar y mantener temperaturas de hasta 1000 °C.

Específicamente para el ZnO, el horno se calienta típicamente a aproximadamente 900 °C. Esta energía térmica específica es necesaria para iniciar la reacción de oxidación y mantener el proceso de crecimiento durante largos tiempos de reacción, como 60 minutos.

Impulso de la Evaporación de la Fuente

El horno debe generar suficiente calor para vaporizar el material fuente sólido. En este proceso, el polvo de zinc se coloca en la zona de calentamiento, donde la alta temperatura lo convierte en vapor de zinc.

Sin esta fase de evaporación controlada, no hay material fuente disponible para alimentar el crecimiento de los nanocables.

Activación del Catalizador (Deshumidificación)

Antes de que comience el crecimiento, el entorno térmico juega un papel secundario y crítico en el sustrato. El calor hace que las películas delgadas de material catalizador (típicamente oro) se rompan en pequeñas gotas.

Este proceso, conocido como deshumidificación, crea las "semillas" esféricas que sirven como sitios de nucleación donde eventualmente crecerán los nanocables.

Gestión de la Atmósfera de Reacción

Transporte de Gas Portador

La temperatura por sí sola es insuficiente; el vapor debe ser transportado. El horno de tubo permite la regulación precisa de gases portadores, como el nitrógeno.

La tasa de flujo de estos gases determina la eficacia con la que las especies de zinc evaporadas migran desde la zona fuente a la zona de deposición más fría donde se encuentra el sustrato.

Control de la Oxidación

Para formar óxido de zinc (ZnO) en lugar de zinc metálico puro, se debe introducir oxígeno en el sistema. El horno controla la introducción de gas de oxígeno junto con el gas portador.

Esto asegura que la reacción de oxidación ocurra a la velocidad y ubicación correctas, permitiendo que el vapor de zinc se precipite como ZnO específicamente en los sitios catalíticos.

Comprensión de las Compensaciones

Riesgos de la Distribución de Temperatura

Si bien el alto calor es necesario, la distribución de ese calor es igualmente crítica. Si el gradiente de temperatura entre la zona fuente (caliente) y la zona del sustrato (más fría) no se gestiona correctamente, el vapor puede precipitarse prematuramente o no hacerlo en absoluto.

Sensibilidad del Flujo de Gas

Existe un delicado equilibrio en las tasas de flujo. Si el flujo de gas portador es demasiado alto, el vapor de zinc puede ser arrastrado más allá del sustrato antes de que pueda reaccionar.

Por el contrario, si el flujo es demasiado bajo, el transporte de vapor se vuelve ineficiente, lo que lleva a un crecimiento de nanocables escaso o desigual.

Tomando la Decisión Correcta para su Objetivo

Para lograr resultados de crecimiento específicos, debe ajustar los parámetros del horno para favorecer ciertos mecanismos.

- Si su enfoque principal es la Densidad de Nanocables: Priorice el control preciso de la distribución de temperatura para garantizar que la precipitación máxima de vapor ocurra exactamente en la ubicación del sustrato.

- Si su enfoque principal es la Calidad Cristalina: Asegúrese de que el horno mantenga una temperatura constante durante todo el tiempo de reacción (por ejemplo, 60 minutos) para permitir una formación de red cristalina estable e ininterrumpida.

El horno de tubo es el motor del crecimiento VLS, traduciendo la energía térmica bruta y el flujo de gas en las condiciones precisas requeridas para el ensamblaje a escala atómica.

Tabla Resumen:

| Condición Crítica | Papel en el Crecimiento VLS | Parámetro Típico |

|---|---|---|

| Estabilidad a Alta Temperatura | Inicia la oxidación y mantiene la reacción | ~900 °C a 1000 °C |

| Evaporación de la Fuente | Convierte el polvo de zinc sólido en fase de vapor | Calentamiento de zona a 900 °C |

| Flujo de Gas Portador | Transporta el vapor de zinc al sustrato de crecimiento | Regulación precisa de N2 |

| Control de la Oxidación | Asegura la precipitación de ZnO sobre zinc metálico | Introducción regulada de O2 |

| Deshumidificación Térmica | Crea sitios de nucleación de gotas catalíticas | Fase de calentamiento inicial |

Mejora tu Investigación de Materiales a Nanoescala con KINTEK

La precisión es el latido del proceso de Vapor-Líquido-Sólido (VLS). KINTEK proporciona hornos de tubo de laboratorio de clase mundial diseñados para ofrecer la estabilidad térmica y el control atmosférico exactos requeridos para la síntesis de nanocables de ZnO de alta calidad.

Respaldados por I+D experta y fabricación avanzada, nuestros sistemas de Tubo, Mufla, Rotatorios, de Vacío y CVD son totalmente personalizables para satisfacer sus especificaciones de investigación únicas. Ya sea que necesite control de temperatura multizona o sistemas de entrega de gas especializados, KINTEK potencia su laboratorio con las herramientas para obtener resultados innovadores.

¿Listo para optimizar sus parámetros de crecimiento? Contacte a nuestros expertos técnicos hoy mismo para encontrar la solución de horno de alta temperatura perfecta para su aplicación.

Guía Visual

Referencias

- Clémence Badie, Sang Sub Kim. Selective Detection of H<sub>2</sub> Gas in Gas Mixtures Using NiO‐Shelled Pd‐Decorated ZnO Nanowires. DOI: 10.1002/admt.202302081

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué es un horno tubular de 70 mm y cuál es su uso principal? Desbloquee la precisión en el procesamiento de materiales

- ¿Qué papel juega un horno tubular en la nitruración en fase gaseosa? Transformar TiO2 con dopaje preciso de nitrógeno

- ¿Cuáles son las funciones técnicas de un horno tubular industrial para la carbonización de ZIF-8? Domina la pirólisis precisa

- ¿Cómo facilita un horno tubular de laboratorio la sulfuración de Co3O4@CNT? Secretos de Síntesis Avanzada

- ¿Qué papel juega un horno tubular de cuarzo en la pirólisis de poliimida? Control de Precisión para Tamices Moleculares de Carbono

- ¿Cómo utilizan los investigadores los elementos calefactores en los hornos tubulares? Desbloquee el control térmico preciso para la investigación avanzada de materiales

- ¿Qué condiciones experimentales críticas proporciona un horno tubular para la carbonización de PI-COFs? Domina la precisión térmica

- ¿Qué contribuye a la alta eficiencia de calentamiento de un horno tubular de atmósfera? Desbloquee un calentamiento rápido y estable para su laboratorio