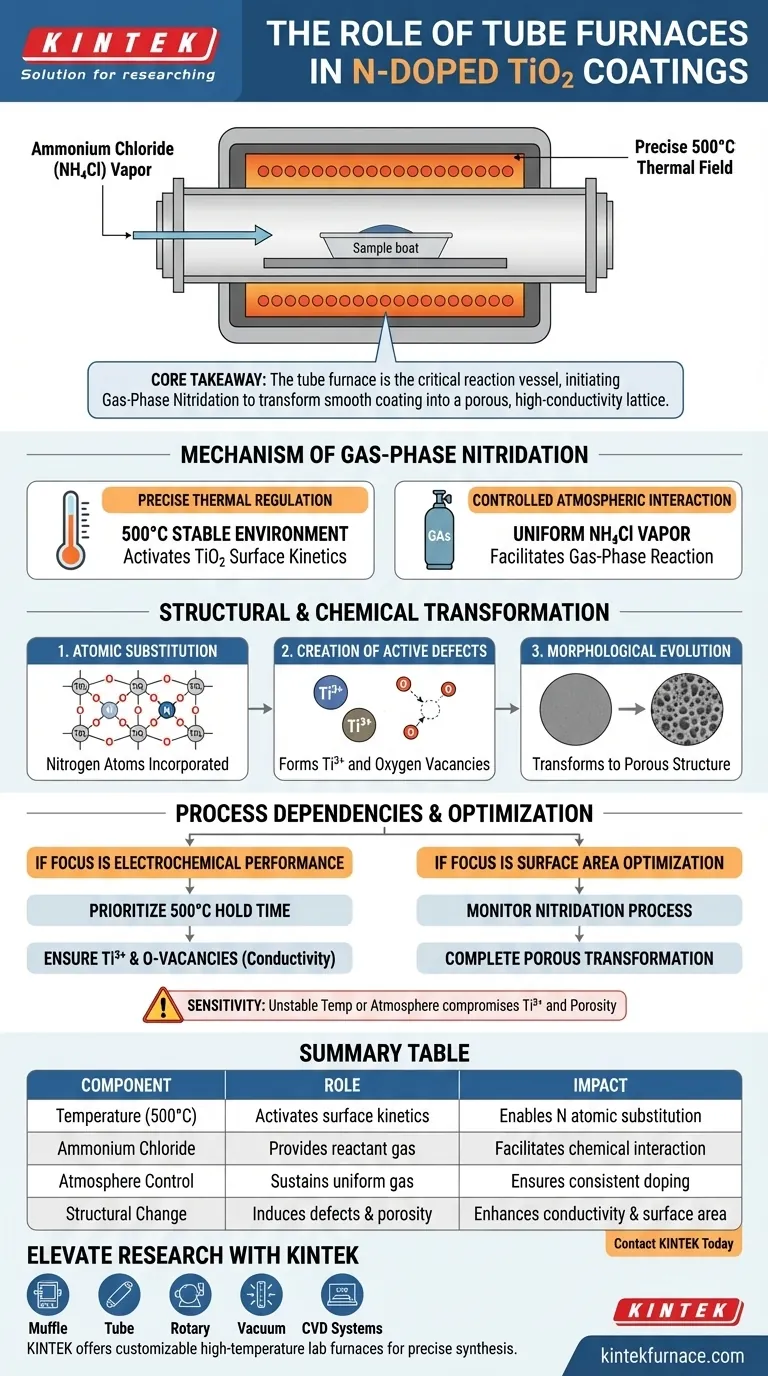

El horno tubular sirve como el recipiente de reacción crítico para sintetizar recubrimientos de dióxido de titanio dopado con nitrógeno. Establece un campo de temperatura preciso, típicamente mantenido a 500 °C, y sostiene el entorno atmosférico específico necesario para la reacción química entre el recubrimiento de dióxido de titanio y el cloruro de amonio.

Conclusión principal El horno tubular no se limita a calentar la muestra; facilita un proceso de nitruración en fase gaseosa que altera fundamentalmente la estructura atómica del material. Al permitir la introducción de átomos de nitrógeno, transforma un recubrimiento liso en una red porosa y de alta conductividad esencial para un rendimiento avanzado.

El Mecanismo de Nitruración en Fase Gaseosa

Regulación Térmica Precisa

El horno proporciona un entorno estable de alta temperatura exigido por la cinética de la reacción.

Mantenida específicamente a 500 °C, esta energía térmica es necesaria para activar la superficie del dióxido de titanio. Sin esta aplicación precisa de calor, la interacción química con la fuente de dopante no puede iniciarse.

Interacción Atmosférica Controlada

El equipo asegura que el recubrimiento esté expuesto a una concentración constante de gas reactivo.

El horno contiene el vapor de cloruro de amonio, facilitando su reacción con el recubrimiento sólido de dióxido de titanio. Este entorno controlado en fase gaseosa permite una exposición uniforme en toda la superficie del material.

Transformación Estructural y Química

Sustitución Atómica

La función principal de este proceso térmico es la introducción estratégica de nitrógeno.

Bajo estas condiciones, los átomos de nitrógeno se incorporan con éxito en la red de óxido de titanio. Este dopaje es la causa raíz de las propiedades alteradas del material.

Creación de Defectos Activos

La nitruración a alta temperatura induce cambios químicos específicos dentro de la estructura cristalina.

El proceso conduce a la formación de titanio trivalente (Ti3+) y vacantes de oxígeno. Estos defectos son críticos para mejorar el comportamiento electrónico e iónico del material.

Evolución Morfológica

La arquitectura física del recubrimiento cambia drásticamente durante el tratamiento en el horno.

El recubrimiento inicial, que típicamente es liso, se transforma en una estructura porosa. Esta mayor porosidad crea vías que mejoran significativamente la alta conductividad iónica.

Comprender las Dependencias del Proceso

Sensibilidad a las Condiciones

El éxito de este proceso depende en gran medida de la estabilidad del entorno del horno tubular.

Si la temperatura se desvía del objetivo de 500 °C o la atmósfera de cloruro de amonio es inconsistente, la formación de Ti3+ y vacantes de oxígeno puede verse comprometida. La transformación de liso a poroso es un resultado directo de que se cumplan estos parámetros específicos.

Optimización del Rendimiento del Material

Basado en las capacidades transformadoras del horno tubular, así es como se debe ver el proceso en relación con sus objetivos de ingeniería:

- Si su enfoque principal es el rendimiento electroquímico: Priorice el tiempo de mantenimiento preciso a 500 °C para asegurar la generación de suficiente Ti3+ y vacantes de oxígeno para la conductividad.

- Si su enfoque principal es la optimización del área superficial: Supervise el proceso de nitruración para asegurar la transformación completa de una superficie lisa a la morfología porosa deseada.

El horno tubular es la herramienta habilitadora que convierte un recubrimiento de óxido estándar en un componente químicamente activo y altamente conductor.

Tabla Resumen:

| Componente del Proceso | Papel en la Nitruración | Impacto en el Recubrimiento de TiO2 |

|---|---|---|

| Temperatura (500°C) | Activa la cinética de la superficie | Permite la sustitución atómica de nitrógeno |

| Cloruro de Amonio | Proporciona vapor de gas reactivo | Facilita la interacción química en fase gaseosa |

| Control de Atmósfera | Mantiene una concentración de gas uniforme | Asegura un dopaje consistente en toda la red |

| Cambio Estructural | Induce vacantes de oxígeno | Transforma la superficie lisa en morfología porosa |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre un recubrimiento estándar y una red dopada con nitrógeno de alto rendimiento. KINTEK proporciona las soluciones de calentamiento avanzadas requeridas para reacciones sensibles en fase gaseosa. Respaldados por I+D y fabricación expertos, ofrecemos sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para satisfacer sus requisitos específicos de temperatura y atmósfera.

Ya sea que se centre en el rendimiento electroquímico o en la optimización del área superficial, nuestros hornos de laboratorio de alta temperatura brindan la estabilidad necesaria para generar defectos críticos de Ti3+ y vacantes de oxígeno. Contacte a KINTEK hoy mismo para discutir sus necesidades de laboratorio únicas y descubra cómo nuestro equipo puede optimizar su proceso de síntesis.

Guía Visual

Referencias

- Xiangqi Liu, Mark H. Rümmeli. LiF‐Dominated SEI Formation via a Lychee‐Like Primary Interphase for Fast‐Charging Natural Graphite Anodes. DOI: 10.1002/smll.202504255

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- 1200℃ Horno de atmósfera inerte de nitrógeno controlada

La gente también pregunta

- ¿Cómo se utilizan los hornos tubulares en la industria del vidrio y la cerámica? Desbloquee el procesamiento térmico de precisión

- ¿Cómo se compara un horno tubular de tipo dividido con los hornos tubulares que no son divididos? Elija el horno adecuado para su laboratorio

- ¿Qué características opcionales están disponibles para los hornos tubulares? Mejore el procesamiento de sus materiales con control de precisión

- ¿Qué entorno de procesamiento central proporciona un horno de tubo de vacío para las redes de carbono pirolítico? Guía experta

- ¿Qué función cumple el tratamiento de recocido en un horno de cuarzo a alta temperatura? Optimización de Cerámicas de Vidrio

- ¿Qué papel juega un horno tubular de doble zona en el crecimiento de cristales únicos de TaAs2? Domina los gradientes de temperatura de precisión

- ¿Cómo garantiza la sonda de inyección en un horno de tubo de caída una alta velocidad de calentamiento? Simule la pirólisis industrial de manera experta

- ¿Cómo contribuye un horno tubular de alta temperatura al procesamiento posterior a la deposición de películas delgadas de Ge:ZnO?