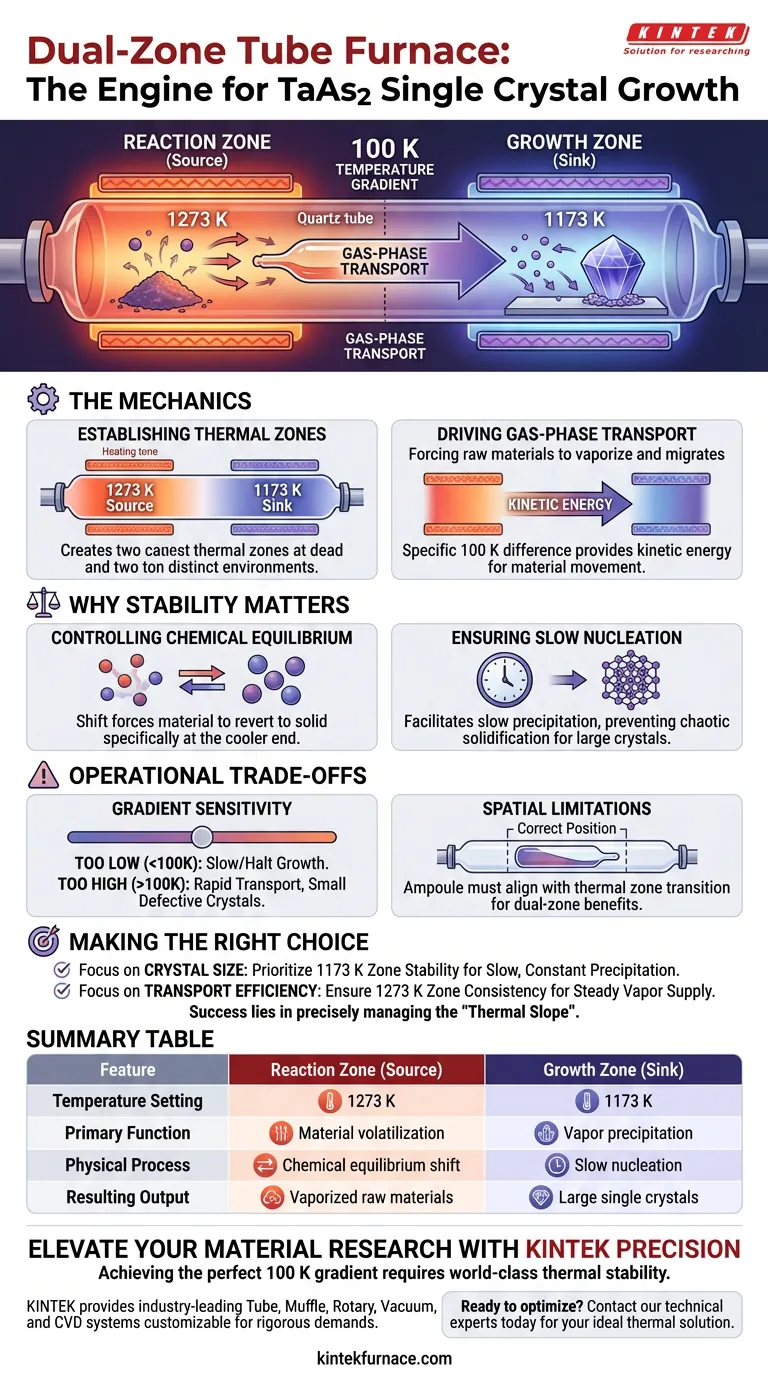

El papel principal de un horno tubular de doble zona en el crecimiento de cristales únicos de TaAs2 es establecer y mantener un gradiente de temperatura preciso de 100 K. Al mantener la zona de reacción a 1273 K y la zona de crecimiento a 1173 K, el horno actúa como el motor del transporte en fase gaseosa, utilizando esta diferencia térmica para impulsar los cambios en el equilibrio químico requeridos para la cristalización.

El horno de doble zona funciona como un motor termodinámico, creando una diferencia estable entre una fuente caliente y un sumidero más frío para forzar a los componentes volátiles a migrar y precipitar lentamente, produciendo cristales grandes y de alta calidad.

La Mecánica del Gradiente de Temperatura

Establecimiento de Zonas Térmicas

El horno crea dos entornos térmicos distintos dentro de un único sistema sellado.

Según los requisitos específicos para TaAs2, la "fuente" o zona de reacción se calienta a 1273 K, mientras que el "sumidero" o zona de crecimiento se mantiene a 1173 K.

Impulsando el Transporte en Fase Gaseosa

Esta diferencia de temperatura específica de 100 K no es arbitraria; proporciona la energía cinética necesaria para transportar materiales.

El gradiente hace que las materias primas reaccionen y se vaporicen en la zona más caliente, moviéndose naturalmente hacia la región más fría. Sin este control de doble zona, el material permanecería estático y el transporte no ocurriría.

Por Qué la Estabilidad Importa para la Calidad del Cristal

Control del Equilibrio Químico

El horno permite la manipulación de los cambios en el equilibrio químico.

A medida que los componentes vaporizados se mueven de la zona de 1273 K a la zona de 1173 K, el cambio de temperatura desplaza el equilibrio, forzando al material a volver a un estado sólido. Este es el mecanismo fundamental que permite que el TaAs2 se deposite específicamente en el extremo más frío del tubo.

Garantizando una Nucleación Lenta

Los cristales únicos de alta calidad requieren tiempo para formar una estructura de red ordenada.

El horno de doble zona facilita la precipitación lenta, lo que evita la solidificación caótica y rápida que conduce a policristales o defectos. Esta tasa controlada de crecimiento es directamente responsable de la formación de cristales únicos de gran tamaño.

Comprendiendo las Compensaciones Operativas

Sensibilidad al Gradiente

Si bien la configuración de doble zona ofrece precisión, introduce sensibilidad a las fluctuaciones térmicas.

Si la diferencia de temperatura cae significativamente por debajo de 100 K, la tasa de transporte puede ralentizarse hasta detenerse por completo, deteniendo el crecimiento. Por el contrario, un gradiente excesivo podría inducir un transporte demasiado rápido, lo que resultaría en cristales más pequeños y con defectos en lugar de cristales únicos grandes.

Limitaciones Espaciales

Las zonas distintas implican un límite físico en el tamaño de las áreas de reacción y crecimiento.

El usuario debe asegurarse de que la ampolla o el tubo estén posicionados exactamente donde transicionan las zonas térmicas. La desalineación del tubo dentro del horno puede hacer que la zona de crecimiento esté demasiado caliente o demasiado fría, lo que anula los beneficios del control de doble zona.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de un horno tubular de doble zona para el crecimiento de TaAs2, considere estos puntos focales:

- Si su enfoque principal es el Tamaño del Cristal: Priorice la estabilidad de la zona de 1173 K para garantizar que la tasa de precipitación siga siendo lenta y constante durante todo el período de crecimiento.

- Si su enfoque principal es la Eficiencia del Transporte: Asegúrese de que la zona de reacción mantenga una temperatura constante de 1273 K para volatilizar completamente el material de origen sin fluctuaciones, lo que garantiza un suministro constante de vapor a la zona de crecimiento.

El éxito en el crecimiento de TaAs2 no reside solo en calentar el material, sino en gestionar con precisión la "pendiente térmica" entre las dos zonas.

Tabla Resumen:

| Característica | Zona de Reacción (Fuente) | Zona de Crecimiento (Sumidero) |

|---|---|---|

| Ajuste de Temperatura | 1273 K | 1173 K |

| Función Principal | Volatilización del material | Precipitación de vapor |

| Proceso Físico | Cambio del equilibrio químico | Nucleación lenta |

| Salida Resultante | Materias primas vaporizadas | Cristales únicos grandes |

Mejore su Investigación de Materiales con la Precisión KINTEK

Lograr el gradiente perfecto de 100 K para el crecimiento de cristales únicos de TaAs2 requiere una estabilidad térmica de clase mundial. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Rotatorios, Vacío y CVD diseñados para cumplir con las rigurosas demandas de la ciencia de materiales avanzada.

Respaldados por I+D experta y fabricación de precisión, nuestros hornos de alta temperatura son totalmente personalizables según sus especificaciones de investigación únicas, garantizando una nucleación lenta y una cristalización sin defectos en todo momento.

¿Listo para optimizar su proceso de crecimiento de cristales? Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar la solución térmica ideal para su laboratorio.

Guía Visual

Referencias

- Haiyao Hu, Claudia Felser. Multipocket synergy towards high thermoelectric performance in topological semimetal TaAs2. DOI: 10.1038/s41467-024-55490-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

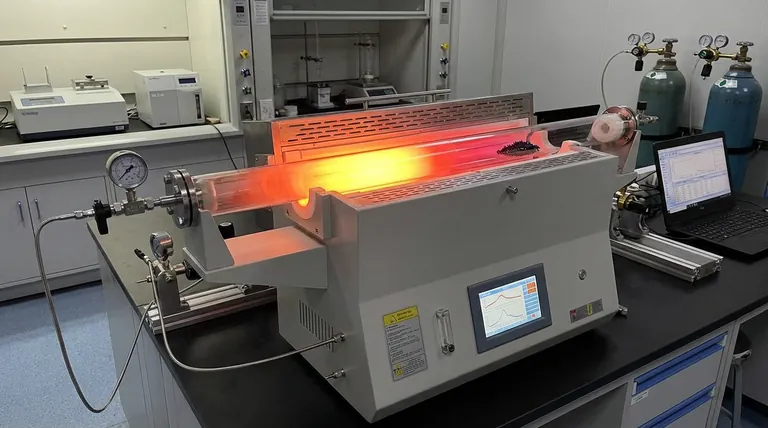

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

- Horno de Tubo de Condensación para Extracción y Purificación de Magnesio

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuál es la importancia del tratamiento en horno tubular a 700 °C para T-Nb2O5/RMF? Desbloquee el máximo rendimiento pseudocondensador

- ¿Cuáles son los beneficios clave de usar un horno tubular para el procesamiento de materiales? Logre un control preciso del calor para obtener resultados superiores

- ¿Por qué se utiliza un horno tubular horizontal para la CVD en la síntesis de catalizadores? Lograr un crecimiento preciso de nanomateriales

- ¿Por qué se requiere un horno tubular para la calcinación del catalizador de Zn-Cr? Precisión maestra para la arquitectura atómica

- ¿Por qué se requiere un horno tubular con control preciso de la temperatura para películas delgadas de CuSbSe2? Lograr alta pureza de fase

- ¿Por qué es significativa la integración de un mecanismo de rotación axial en los hornos tubulares? Mejora el Control Experimental

- ¿Para qué tipos de reacciones, además de la síntesis y la purificación, se pueden utilizar los hornos tubulares? Explore aplicaciones versátiles de procesamiento térmico

- ¿Cuáles son los beneficios del movimiento continuo de la muestra en un horno tubular rotatorio? Logre una uniformidad y eficiencia superiores