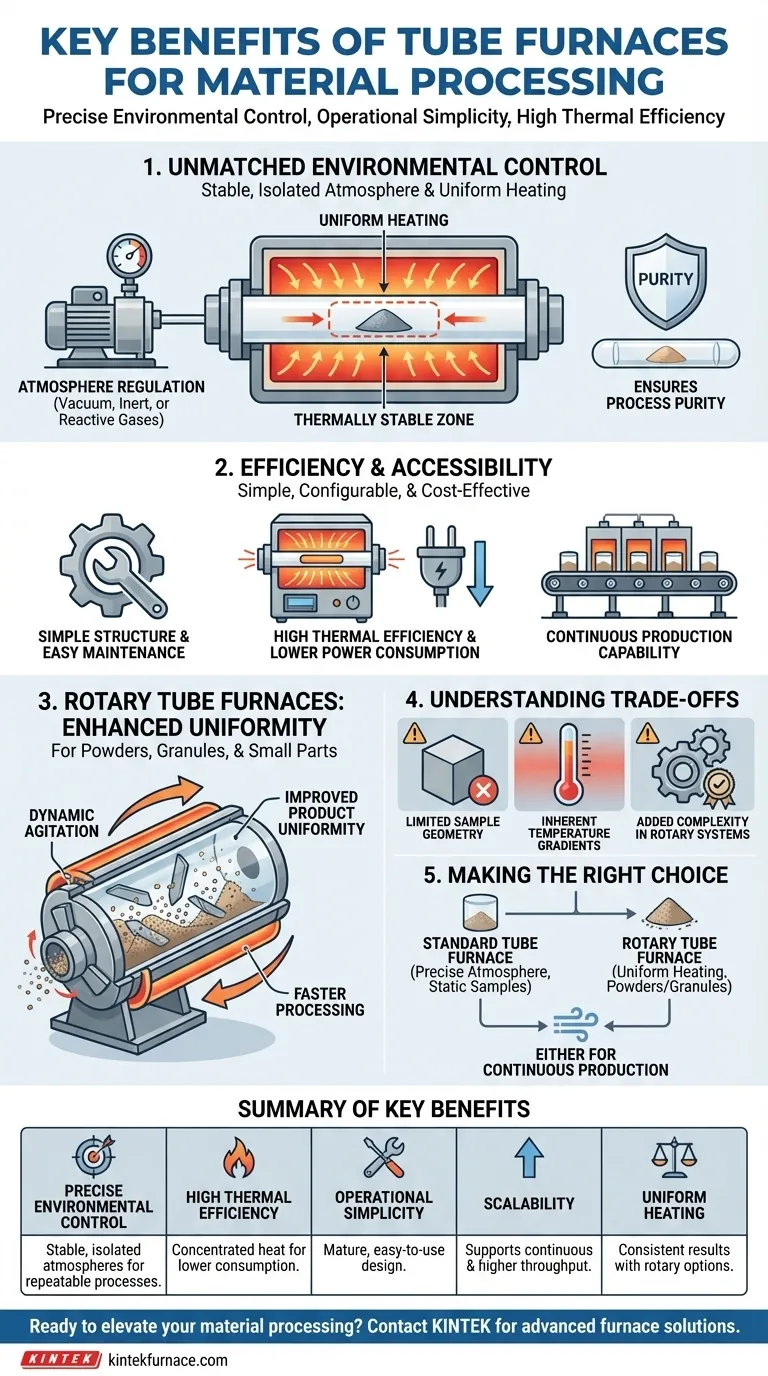

En esencia, los hornos tubulares proporcionan una potente combinación de control ambiental preciso, simplicidad operativa y alta eficiencia térmica para el procesamiento de materiales. Sobresalen en la creación de una atmósfera estable y aislada alrededor de una muestra, permitiendo un tratamiento térmico altamente repetible bajo condiciones estrictamente reguladas, ya sea al vacío o con gases específicos.

Un horno tubular es más que un simple dispositivo de calentamiento; es un microambiente precisamente controlado. Su valor fundamental proviene de su capacidad para aislar una muestra y someterla a un proceso térmico estable, uniforme y repetible, lo cual es crítico para obtener resultados consistentes y de alta calidad.

La base: control ambiental inigualable

La principal ventaja de un horno tubular es su capacidad para crear y mantener un entorno de procesamiento altamente específico, aislado de factores externos.

Logrando una uniformidad de temperatura precisa

Un horno tubular está diseñado con elementos calefactores que rodean un tubo central. Esta configuración crea naturalmente una zona térmicamente estable en el centro del tubo, lo que proporciona un calentamiento excepcionalmente uniforme.

Aunque los extremos del tubo son intrínsecamente más fríos, este gradiente permite un calentamiento y enfriamiento controlados a medida que se insertan o extraen las muestras.

Dominando la regulación de la atmósfera

La naturaleza sellada del tubo de proceso lo hace ideal para controlar la atmósfera. Puede crear fácilmente un vacío para eliminar contaminantes o introducir gases específicos.

Esto permite procesos como el recocido en un gas inerte (como argón o nitrógeno) para prevenir la oxidación o el uso de gases reactivos para reacciones químicas específicas y tratamientos superficiales.

Garantizando la pureza del proceso

Al contener la muestra dentro de un tubo de cerámica o cuarzo, el horno la protege de cualquier posible contaminación de los propios elementos calefactores. Esta separación es crucial para aplicaciones de alta pureza en electrónica, investigación y materiales avanzados.

Diseñado para la eficiencia y la accesibilidad

Más allá del control, los hornos tubulares son valorados por su diseño práctico, lo que los convierte en un elemento básico en laboratorios y entornos industriales.

La ventaja de una estructura sencilla

La mayoría de los hornos tubulares presentan un diseño maduro y sencillo. Esto da como resultado equipos abundantes, relativamente económicos y fáciles de operar y mantener.

Su configurabilidad permite una fácil adaptación a diferentes diámetros y materiales de tubos, lo que los convierte en una herramienta versátil para diversas aplicaciones.

Alta eficiencia térmica

El diseño cilíndrico cerrado concentra el calor directamente en el tubo de proceso, lo que conduce a una alta eficiencia térmica y un menor consumo de energía en comparación con hornos de cámara abierta más grandes. Esto los hace rentables tanto para experimentos cortos como para largas tiradas de producción.

Capacidad para la producción continua

Muchos hornos tubulares están diseñados para funcionamiento continuo, lo que permite un flujo constante de material a procesar. Para necesidades de mayor escala, se pueden combinar varios hornos para aumentar el rendimiento, proporcionando una solución de producción escalable.

El siguiente nivel: comprensión de los hornos tubulares rotativos

Para el procesamiento de polvos, gránulos o piezas pequeñas, el horno tubular rotativo ofrece una mejora significativa con respecto al diseño estático estándar.

¿Qué hace diferente a un horno rotativo?

Un horno tubular rotativo añade la capacidad de rotar e inclinar el tubo de proceso. Esto introduce un movimiento dinámico al material que se procesa en el interior.

Estos sistemas a menudo cuentan con múltiples zonas de calentamiento a lo largo del tubo para crear un perfil de temperatura preciso para el material a medida que avanza.

El beneficio de la agitación dinámica

La rotación voltea continuamente el material, asegurando que cada partícula esté expuesta a las mismas condiciones de calor y atmósfera. Esto elimina las inconsistencias y mejora drásticamente la uniformidad del producto final.

Esta mezcla constante mejora la transferencia de calor, lo que conduce a un procesamiento más rápido y eficiente en comparación con el tratamiento estático de materiales a granel.

Entendiendo las compensaciones

Aunque potentes, los hornos tubulares tienen limitaciones inherentes que es importante reconocer.

Tamaño y geometría de muestra limitados

La limitación más obvia es la geometría cilíndrica. Los hornos tubulares no son adecuados para objetos grandes, planos o de formas irregulares que no pueden caber dentro del diámetro del tubo de proceso.

Gradientes de temperatura inherentes

Si bien la zona central es muy uniforme, siempre existe un gradiente de temperatura hacia los extremos más fríos del tubo. Esto debe tenerse en cuenta al procesar muestras muy largas o cuando se requiere una uniformidad de temperatura absoluta en toda la longitud de la muestra.

Complejidad añadida en sistemas rotativos

Los sellos y el mecanismo de rotación de un horno tubular rotativo introducen complejidad mecánica. Estos componentes requieren más mantenimiento que un horno tubular estático simple para asegurar que el sello atmosférico permanezca intacto.

Tomando la decisión correcta para su proceso

La selección del horno adecuado depende completamente de su material y sus objetivos de procesamiento.

- Si su objetivo principal es el tratamiento atmosférico preciso de muestras estáticas: Un horno tubular estándar de una sola zona es su solución más fiable y rentable.

- Si su objetivo principal es el calentamiento uniforme de polvos, gránulos o piezas pequeñas: Un horno tubular rotativo es esencial para garantizar resultados consistentes y de alta calidad mediante la mezcla dinámica.

- Si su objetivo principal es la escalabilidad y la producción continua: Ambos tipos lo soportan, pero los hornos rotativos sobresalen en aplicaciones de alimentación continua donde la uniformidad del material a granel es crítica.

Al comprender estos principios y compensaciones fundamentales, puede seleccionar el horno adecuado para transformar su procesamiento de materiales de un arte en una ciencia repetible.

Tabla resumen:

| Beneficio | Descripción |

|---|---|

| Control ambiental preciso | Permite atmósferas estables y aisladas con vacío o gases específicos para procesos repetibles. |

| Alta eficiencia térmica | Concentra el calor para un menor consumo de energía y rentabilidad. |

| Simplicidad operativa | Presenta un diseño maduro que es fácil de operar, mantener y configurar. |

| Escalabilidad | Soporta la producción continua y se puede combinar para un mayor rendimiento. |

| Calentamiento uniforme | Proporciona una zona térmicamente estable para resultados consistentes, con opciones rotativas para agitación dinámica. |

¿Listo para elevar su procesamiento de materiales con precisión y eficiencia? En KINTEK, aprovechamos una I+D excepcional y fabricación interna para proporcionar soluciones avanzadas de hornos de alta temperatura adaptadas a sus necesidades. Nuestra línea de productos incluye hornos tubulares, hornos de mufla, hornos rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, todos respaldados por sólidas capacidades de personalización profunda para satisfacer sus requisitos experimentales únicos. Ya sea que esté en investigación, electrónica o materiales avanzados, podemos ayudarle a lograr resultados consistentes y de alta calidad. Contáctenos hoy para discutir cómo nuestras soluciones pueden transformar sus procesos.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales