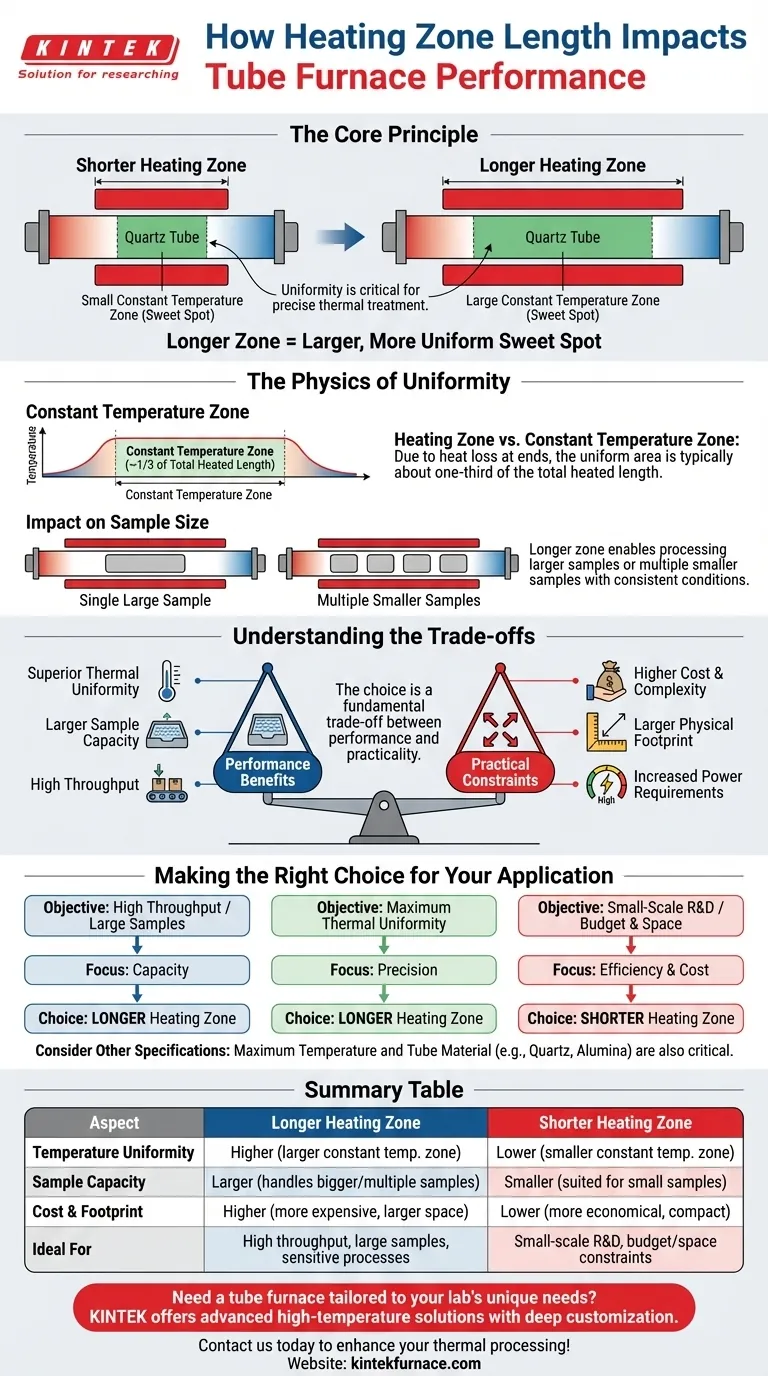

En resumen, una zona de calentamiento más larga le permite procesar muestras más grandes y proporciona una distribución de temperatura más uniforme. Esto se debe a que cualquier horno tiene naturalmente temperaturas más frías en sus extremos, por lo que una longitud calentada mayor crea una región central más grande con una temperatura estable y constante. Esta uniformidad es fundamental para las aplicaciones que requieren un tratamiento térmico preciso y uniforme en toda la muestra.

La elección de la longitud de la zona de calentamiento es una compensación fundamental entre el rendimiento y la practicidad. Si bien las zonas más largas ofrecen una uniformidad térmica y una capacidad de muestra superiores, tienen el costo de una mayor huella física y un mayor gasto.

La física de la zona de temperatura constante

El objetivo principal de un horno tubular es crear un área de temperatura altamente estable y uniforme. La longitud de la zona de calentamiento es el factor más importante para lograr esto.

Definición de la zona de calentamiento

La zona de calentamiento es la longitud total del tubo del horno que se calienta activamente mediante los elementos circundantes. Sin embargo, no toda esta longitud estará a la temperatura objetivo.

Debido a la pérdida de calor en los extremos del horno, el perfil de temperatura a lo largo del tubo nunca es perfectamente plano. El área real de temperatura estable y uniforme, conocida como la zona de temperatura constante, es siempre más corta que la longitud total de calentamiento.

La búsqueda de la uniformidad

Piense en la zona de calentamiento como una chimenea larga. El área directamente en el centro es la más caliente y más constante, mientras que las áreas cerca de los bordes son más frías.

Una zona de calentamiento más larga crea un "punto óptimo" central mucho mayor. Como regla general, la zona de temperatura constante es típicamente alrededor de un tercio de la longitud total calentada. Por lo tanto, un horno más largo se traduce directamente en un área de trabajo más grande con una uniformidad de temperatura confiable.

Impacto en el tamaño y el rendimiento de la muestra

Esto influye directamente en lo que puede procesar. Una zona de temperatura constante más larga le permite acomodar una sola muestra más grande o procesar varias muestras más pequeñas simultáneamente, todo mientras se asegura de que experimenten las mismas condiciones térmicas. Esto es vital para el procesamiento por lotes y para lograr resultados reproducibles.

Comprender las compensaciones

Si bien una zona de calentamiento más larga ofrece claros beneficios de rendimiento, la decisión no siempre es sencilla. Debe sopesar estas ventajas frente a las limitaciones prácticas.

Rendimiento frente a costo y complejidad

Las zonas de calentamiento más largas requieren más elementos calefactores, más aislamiento y sistemas de control más sofisticados para mantener la uniformidad. Esto aumenta directamente el precio de compra inicial del horno y los posibles costos de mantenimiento.

Huella y requisitos de energía

Un horno más grande ocupa naturalmente más espacio valioso en el laboratorio. También consumirá más energía para mantener su temperatura objetivo, lo que puede afectar los presupuestos operativos a largo plazo.

Cuándo las zonas más cortas son la opción correcta

Una zona de calentamiento más corta es a menudo una opción perfectamente adecuada y más económica para I+D en muestras muy pequeñas o para procesos en los que solo se necesita calentar un área pequeña. Para algunas aplicaciones, como el crecimiento de cristales, un gradiente de temperatura deliberado cerca de los extremos de la zona puede ser incluso deseable.

Otras especificaciones críticas del horno

Si bien la longitud de la zona de calentamiento es un factor clave, recuerde que funciona en conjunto con otros parámetros. La temperatura máxima del horno y el material del tubo (p. ej., cuarzo, alúmina) son igualmente críticos para adaptar el horno a sus procesos químicos específicos.

Tomar la decisión correcta para su aplicación

Para seleccionar la longitud correcta de la zona de calentamiento, primero debe definir su objetivo principal.

- Si su enfoque principal es el alto rendimiento o el procesamiento de muestras grandes: Se necesita una zona de calentamiento más larga para proporcionar la capacidad requerida.

- Si su enfoque principal es la máxima uniformidad térmica para procesos sensibles: Elija una zona de calentamiento más larga para garantizar una región de temperatura constante sustancial y estable.

- Si su enfoque principal son las limitaciones de presupuesto y espacio con I+D a pequeña escala: Una zona de calentamiento más corta y compacta es a menudo la solución más práctica y rentable.

Al comprender esta relación directa entre longitud, uniformidad y capacidad, puede seleccionar con confianza un horno que se alinee perfectamente con sus objetivos científicos y operativos.

Tabla de resumen:

| Aspecto | Zona de calentamiento más larga | Zona de calentamiento más corta |

|---|---|---|

| Uniformidad de la temperatura | Mayor (zona de temperatura constante más grande) | Menor (zona de temperatura constante más pequeña) |

| Capacidad de muestra | Mayor (maneja muestras más grandes o múltiples) | Menor (adecuada para muestras pequeñas) |

| Costo y huella | Mayor (más caro, mayor espacio) | Menor (más económico, compacto) |

| Ideal para | Alto rendimiento, muestras grandes, procesos sensibles | I+D a pequeña escala, limitaciones de presupuesto/espacio |

¿Necesita un horno tubular adaptado a las necesidades únicas de su laboratorio? KINTEK aprovecha una excepcional I+D y fabricación interna para ofrecer soluciones avanzadas de alta temperatura como Hornos Tubulares, Hornos de Mufla, Hornos Rotatorios, Hornos de Vacío y con Atmósfera, y Sistemas CVD/PECVD. Con sólidas capacidades de personalización profunda, garantizamos una alineación precisa con sus requisitos experimentales para un rendimiento y eficiencia superiores. Contáctenos hoy para analizar cómo podemos mejorar su procesamiento térmico.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cómo limpiar un horno de tubo? Una guía paso a paso para un mantenimiento seguro y eficaz

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Cómo funcionan los hornos de tubo? Logre un procesamiento térmico preciso para sus materiales