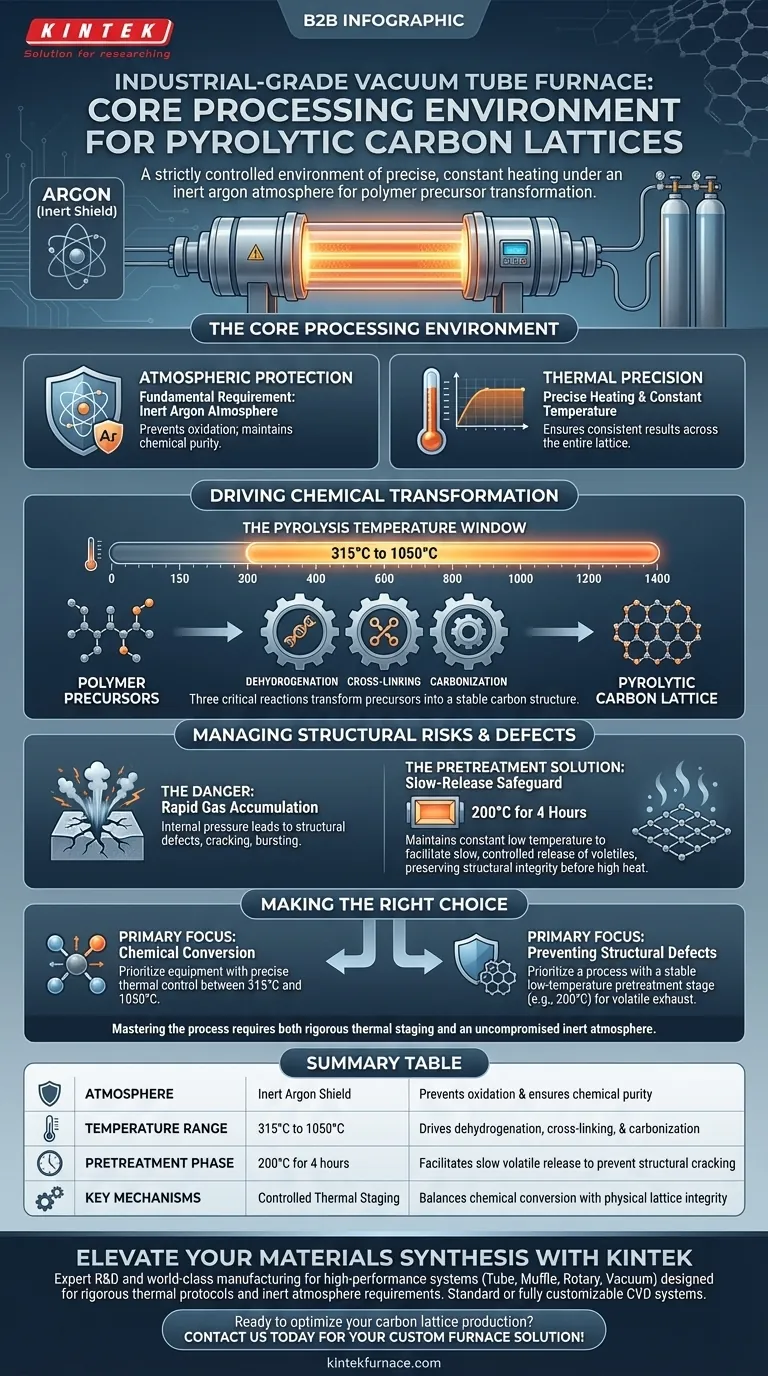

Un horno de tubo de vacío de grado industrial establece un entorno estrictamente controlado caracterizado por un calentamiento preciso y constante bajo una atmósfera inerte de argón. Este entorno especializado es fundamental para la preparación de redes de carbono pirolítico, asegurando que los precursores poliméricos sufran las transformaciones químicas necesarias sin oxidación ni contaminación externa.

El horno crea un ecosistema de procesamiento que equilibra la precisión térmica con la protección atmosférica. Al mantener un escudo inerte de argón y ejecutar protocolos de temperatura específicos, impulsa cambios moleculares esenciales al tiempo que previene defectos físicos causados por la expansión de gases volátiles.

Componentes del Entorno de Procesamiento

Protección Atmosférica

El requisito fundamental para este proceso es una atmósfera inerte de argón.

Este escudo de gas protector evita que el oxígeno interactúe con los materiales durante el procesamiento a alta temperatura, lo cual es esencial para mantener la pureza química.

Precisión Térmica

El horno proporciona un entorno de calentamiento preciso y de temperatura constante.

Se requiere una estabilidad térmica confiable para garantizar resultados consistentes en toda la estructura de la red durante ciclos de procesamiento largos.

Impulsando la Transformación Química

La Ventana de Temperatura de Pirólisis

Para preparar con éxito las redes de carbono pirolítico, el entorno debe soportar temperaturas que oscilan entre 315 °C y 1050 °C.

Controlar el calor dentro de esta ventana específica es el principal impulsor para convertir el material de partida en el producto final.

Mecanismos de Cambio

Dentro de este rango de temperatura, el horno facilita tres reacciones químicas críticas: deshidrogenación, reticulación y carbonización.

Estos mecanismos trabajan en conjunto para transformar los precursores poliméricos en una estructura de red de carbono estable.

Gestión de Riesgos y Defectos Estructurales

El Peligro de la Acumulación Rápida de Gases

Una dificultad común en la pirólisis es la acumulación rápida de gases liberados durante el calentamiento.

Si estas sustancias volátiles se liberan demasiado rápido, la presión interna puede provocar defectos estructurales, grietas o incluso la explosión del material.

La Solución del Pretratamiento

Para mitigar este riesgo, el entorno de procesamiento debe soportar una etapa de pretratamiento a baja temperatura.

Por ejemplo, mantener una temperatura constante de 200 °C durante 4 horas facilita la liberación lenta y controlada de volátiles. Esta fase de "liberación lenta" actúa como una salvaguardia, preservando la integridad estructural de la red antes de aplicar temperaturas más altas.

Tomando la Decisión Correcta para su Objetivo

Para optimizar la preparación de redes de carbono pirolítico, debe equilibrar la conversión química con la estabilidad física.

- Si su enfoque principal es la conversión química: Asegúrese de que su equipo pueda mantener un control térmico preciso entre 315 °C y 1050 °C para impulsar completamente la deshidrogenación y la carbonización.

- Si su enfoque principal es prevenir defectos estructurales: Priorice un proceso que incluya un pretratamiento estable a baja temperatura (por ejemplo, 200 °C) para agotar los volátiles antes de aumentar las temperaturas de pirólisis.

Dominar este proceso requiere un horno que ofrezca tanto una etapa térmica rigurosa como una atmósfera inerte sin concesiones.

Tabla Resumen:

| Característica | Especificación/Requisito | Propósito |

|---|---|---|

| Atmósfera | Escudo Inerte de Argón | Previene la oxidación y asegura la pureza química |

| Rango de Temperatura | 315°C a 1050°C | Impulsa la deshidrogenación, reticulación y carbonización |

| Fase de Pretratamiento | 200°C durante 4 horas | Facilita la liberación lenta de volátiles para prevenir grietas estructurales |

| Mecanismos Clave | Etapas Térmicas Controladas | Equilibra la conversión química con la integridad física de la red |

Mejore su Síntesis de Materiales con KINTEK

La precisión es innegociable al preparar redes complejas de carbono pirolítico. Respaldado por I+D experta y fabricación de clase mundial, KINTEK ofrece sistemas de tubo, mufla, rotatorios y de vacío de alto rendimiento diseñados específicamente para manejar protocolos térmicos rigurosos y requisitos de atmósfera inerte. Ya sea que necesite hornos de alta temperatura estándar de laboratorio o un sistema CVD completamente personalizable adaptado a sus objetivos de investigación únicos, nuestro equipo de ingeniería está listo para brindarle la confiabilidad que necesita.

¿Listo para optimizar su producción de redes de carbono? ¡Contáctenos hoy mismo para discutir su solución de horno personalizada!

Guía Visual

Referencias

- Ali Naderi, Yeqing Wang. Stiff, lightweight, and programmable architectured pyrolytic carbon lattices via modular assembling. DOI: 10.1038/s43246-025-00739-w

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de tratamiento térmico al vacío con revestimiento de fibra cerámica

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de vacío en la ciencia de materiales? Desbloquee la precisión en la síntesis y el tratamiento térmico de materiales

- ¿Por qué se requiere una atmósfera de nitrógeno en un horno tubular de alta temperatura durante la preparación de nanopartículas de Co-HCC?

- ¿Qué avances recientes han mejorado el rendimiento de los hornos tubulares de laboratorio? Logre una precisión y control sin precedentes

- ¿Cómo funciona un tubo de caída? Una herramienta clave para la investigación de materiales en microgravedad

- ¿En qué se diferencia el mecanismo de sellado en los hornos de tubo de cuarzo de los sistemas tradicionales? Descubra un sellado avanzado para resultados fiables

- ¿Por qué un horno tubular utilizado para la pirólisis de nanocompuestos a base de tungsteno debe estar equipado con un flujo de gas de precisión?

- ¿Qué papel juega un horno tubular en la conversión de lodos en biocarbón? Domina la pirólisis térmica precisa

- ¿Qué es un horno tubular rotatorio? Logre una uniformidad superior para polvos y gránulos