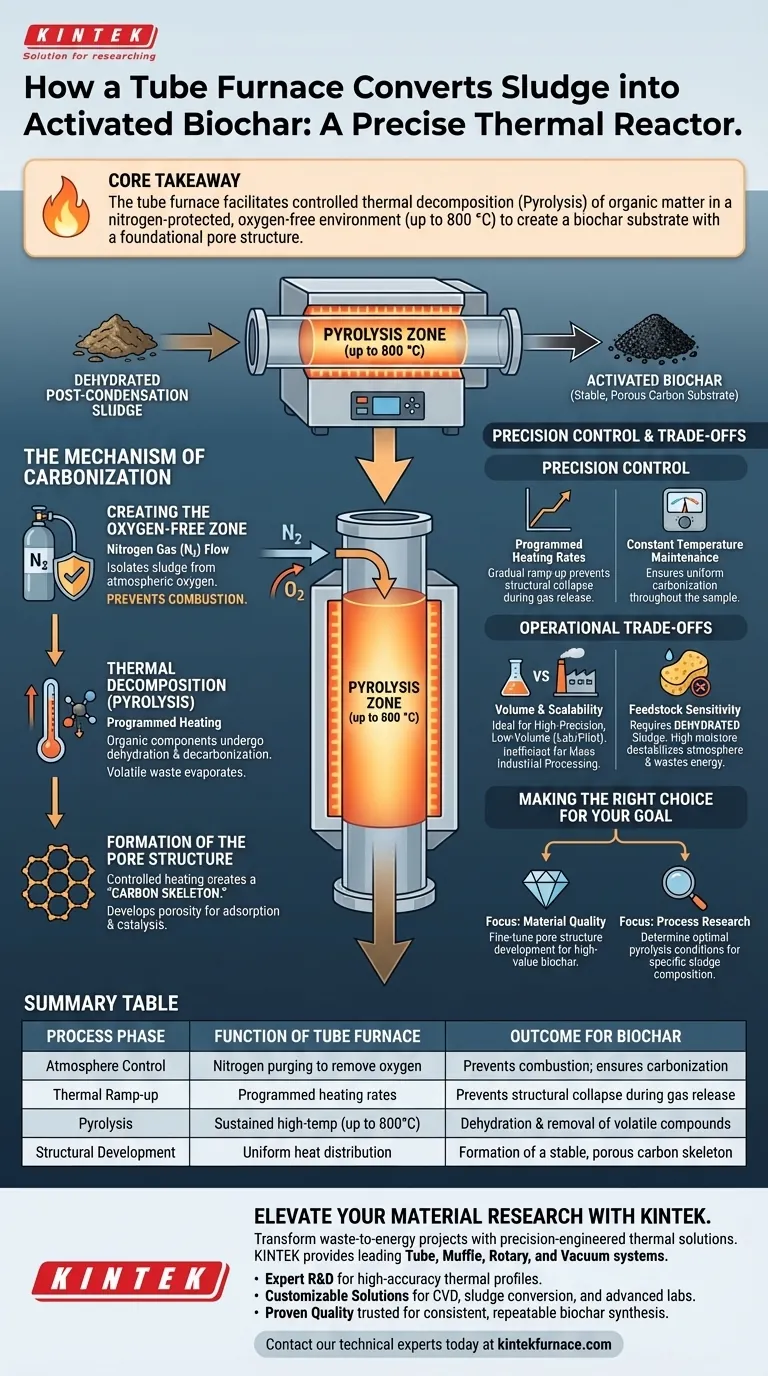

El horno tubular sirve como el reactor térmico de precisión necesario para convertir lodos deshidratados post-condensación en biocarbón activado. Proporciona un entorno sellado y de alta temperatura donde la materia orgánica se descompone químicamente en lugar de quemarse, un proceso conocido como pirólisis. Al mantener una atmósfera inerte y regular estrictamente el calor, el horno transforma los residuos volátiles en un sustrato de carbono estable y poroso.

Conclusión Clave El horno tubular permite la carbonización de lodos al mantener una atmósfera libre de oxígeno protegida por nitrógeno a temperaturas de hasta 800 °C. Su función principal es facilitar la descomposición térmica controlada de la materia orgánica, lo que resulta en un sustrato de biocarbón con una estructura de poros fundamental adecuada para una mayor activación.

El Mecanismo de Carbonización

La conversión de lodos en biocarbón no es una simple incineración; es una compleja transformación termoquímica. El horno tubular proporciona las condiciones específicas necesarias para impulsar este cambio.

Creación de la Zona Libre de Oxígeno

El papel más crítico del horno tubular es aislar los lodos del oxígeno atmosférico.

Al hacer fluir continuamente gas nitrógeno a través del tubo, el horno crea un entorno protector e inerte.

Sin esta exclusión de oxígeno, las altas temperaturas de procesamiento harían que los lodos se combustionaran hasta convertirse en cenizas en lugar de carbonizarse en biocarbón.

Descomposición Térmica (Pirólisis)

Una vez establecida la atmósfera inerte, el horno aplica un calentamiento programado para impulsar la pirólisis.

A medida que aumenta la temperatura, alcanzando a menudo los 800 °C, los componentes orgánicos dentro de los lodos deshidratados sufren deshidratación y descarbonización.

Este calor fuerza la evaporación de los compuestos volátiles, dejando atrás el material de carbono rígido.

Formación de la Estructura de Poros

El resultado de este calentamiento controlado es la creación de un "esqueleto de carbono".

El horno tubular facilita el desarrollo de una estructura de poros inicial dentro del material residual.

Esta porosidad es la característica definitoria del biocarbón, sirviendo como la base física que hace que el material sea efectivo para aplicaciones de adsorción o catalíticas.

La Importancia del Control de Precisión

El procesamiento de lodos requiere parámetros exactos para garantizar que el biocarbón resultante tenga propiedades consistentes. El horno tubular ofrece un control superior en comparación con los métodos de calentamiento a fuego abierto o menos regulados.

Tasas de Calentamiento Programadas

El horno permite tasas de rampa específicas, controlando la rapidez con la que los lodos alcanzan la temperatura objetivo.

Este aumento gradual es vital para prevenir el colapso estructural del material durante la rápida liberación de gas.

Mantenimiento de Temperatura Constante

Una vez alcanzada la temperatura objetivo, el horno mantiene una estricta estabilidad térmica.

Mantener el material a una temperatura constante asegura que la carbonización sea uniforme en toda la muestra.

Esta consistencia permite la transformación completa de los lodos residuales en un sustrato de biocarbón de alta calidad.

Comprensión de las Compensaciones

Si bien los hornos tubulares ofrecen un control excepcional para la producción de biocarbón, existen limitaciones operativas a considerar.

Volumen y Escalabilidad

Los hornos tubulares están diseñados principalmente para procesamiento de bajo volumen y alta precisión.

Son ideales para investigación de laboratorio o pruebas a escala piloto, pero pueden ser ineficientes para el procesamiento industrial masivo de grandes toneladas de lodos.

Sensibilidad al Material de Alimentación

La eficiencia del horno tubular depende en gran medida del estado del material de entrada.

Como lo implica el requisito de lodos "deshidratados", el horno no está diseñado para manejar eficientemente lodos crudos con alta humedad; el exceso de agua requiere una energía significativa para vaporizarse y puede desestabilizar la atmósfera interna.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la utilidad de un horno tubular en la conversión de biocarbón, alinee sus capacidades con los requisitos específicos de su proyecto.

- Si su enfoque principal es la calidad del material: Utilice las tasas de calentamiento programables del horno para ajustar finamente el desarrollo de la estructura de poros, asegurando biocarbón de alto valor.

- Si su enfoque principal es la investigación de procesos: Aproveche los controles precisos de temperatura y atmósfera para determinar las condiciones exactas óptimas de pirólisis para su composición específica de lodos.

El horno tubular es la herramienta esencial para convertir residuos orgánicos variables en un material de carbono consistente y estructuralmente sólido a través de un control ambiental preciso.

Tabla Resumen:

| Fase del Proceso | Función del Horno Tubular | Resultado para el Biocarbón |

|---|---|---|

| Control de Atmósfera | Purga con nitrógeno para eliminar el oxígeno | Previene la combustión; asegura la carbonización sobre la incineración |

| Rampa Térmica | Tasas de calentamiento programadas | Previene el colapso estructural durante la liberación de gas |

| Pirólisis | Alta temperatura sostenida (hasta 800 °C) | Deshidratación y eliminación de compuestos orgánicos volátiles |

| Desarrollo Estructural | Distribución uniforme del calor | Formación de un esqueleto de carbono estable y poroso |

Mejore su Investigación de Materiales con KINTEK

Transforme sus proyectos de residuos a energía con soluciones térmicas diseñadas con precisión. KINTEK ofrece sistemas líderes en la industria de Tubos, Muflas, Rotatorios y de Vacío diseñados para satisfacer las rigurosas demandas de la investigación de pirólisis y carbonización.

¿Por qué asociarse con KINTEK?

- I+D Experta: Nuestros hornos están construidos para perfiles térmicos de alta precisión y estabilidad de atmósfera inerte.

- Soluciones Personalizables: Sistemas a medida para CVD, conversión de lodos y necesidades avanzadas de alta temperatura de laboratorio.

- Calidad Comprobada: Confiado por investigadores para ofrecer resultados consistentes y repetibles en la síntesis de biocarbón.

¿Listo para optimizar su proceso de carbonización? Contacte a nuestros expertos técnicos hoy mismo para encontrar el horno personalizable perfecto para sus requisitos de laboratorio únicos.

Guía Visual

Referencias

- Barbara Pieczykolan. Investigation of Adsorption Kinetics and Isotherms of Synthetic Dyes on Biochar Derived from Post-Coagulation Sludge. DOI: 10.3390/ijms26167912

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Por qué es necesario un sistema de control de flujo de gas para DTF? Optimizar el tiempo de residencia y el análisis de combustión completa

- ¿En qué se diferencian los hornos de rodillos y los hornos de tubo en su uso de tubos cerámicos de alúmina? Compare Transporte vs. Contención

- ¿Por qué se requiere un horno tubular equipado con un sistema de control de atmósfera para sintetizar soluciones sólidas de h-Zn-Co-O?

- ¿Cuáles son los objetivos de usar un horno tubular para el tratamiento térmico de nanocompuestos de doble capa? Maximizar la estabilidad del recubrimiento

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de caída? Desbloquee la precisión en procesos de alta temperatura

- ¿Qué papel juega un horno de tubo de caída calentado eléctricamente (DTF) en los experimentos con polvo de hierro? ¡Impulsa tu investigación ahora!

- ¿Qué industrias utilizan comúnmente los hornos tubulares verticales? Aplicaciones clave en ciencia de materiales, nanotecnología y más

- ¿Cuál es la función del tubo de cuarzo de alta pureza en el CVT para ZrTe5? Garantizar alta pureza e integridad del vacío