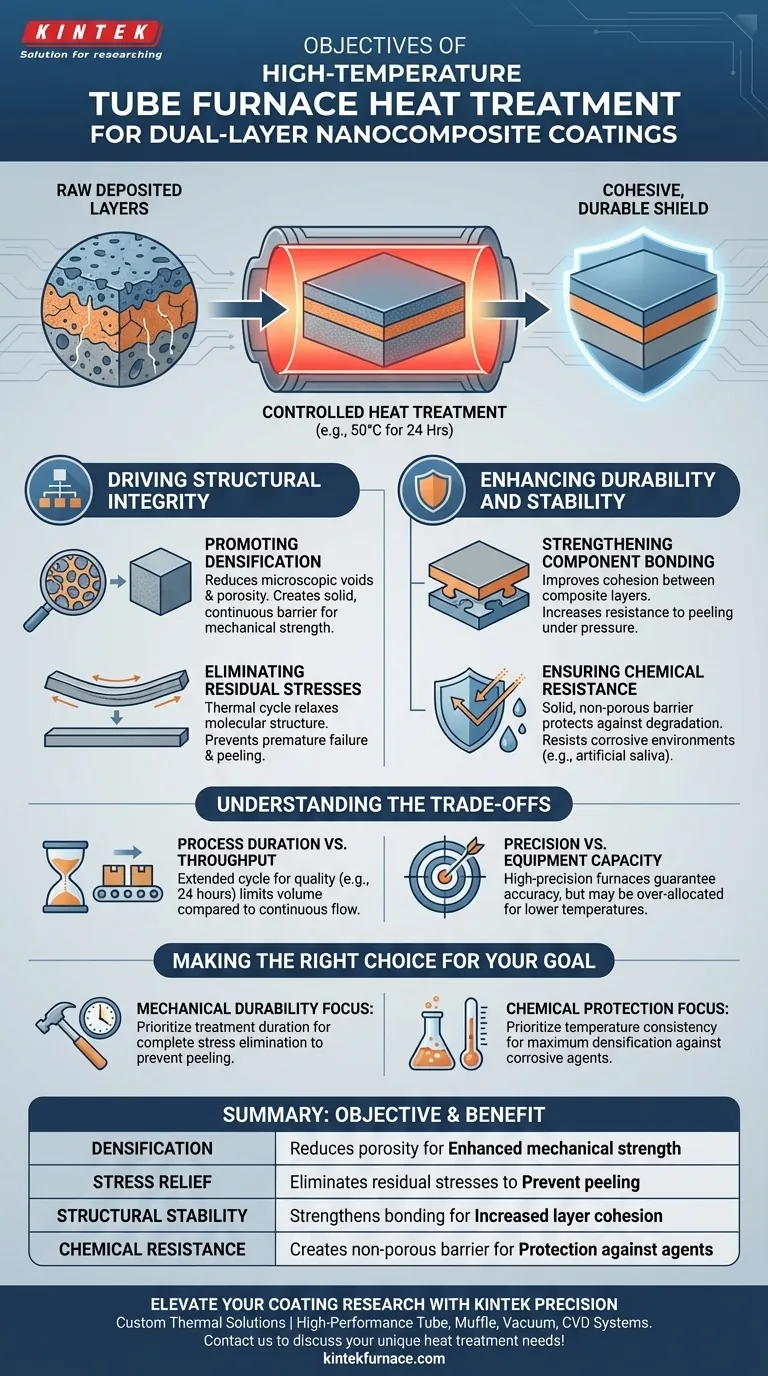

El objetivo principal de utilizar un horno tubular de alta temperatura para recubrimientos de nanocompuestos de doble capa es crear un entorno térmico controlado con precisión que solidifique la estructura física del recubrimiento. Al mantener las muestras a una temperatura estable, como 50 °C durante un período prolongado, como 24 horas, el proceso finaliza las propiedades del material iniciadas durante la fase de deposición.

El tratamiento térmico sirve como un paso crítico de estabilización, transformando las capas depositadas en bruto en un escudo cohesivo y duradero. Mejora fundamentalmente la longevidad del recubrimiento al resolver debilidades físicas internas y mejorar la resistencia química.

Impulsando la Integridad Estructural

Promoviendo la Densificación

El proceso de deposición por sí solo a menudo deja vacíos microscópicos dentro de un recubrimiento. El tratamiento térmico facilita la densificación del material nanocompuesto.

Esta reducción de la porosidad crea una barrera más sólida y continua, esencial para la resistencia mecánica del material.

Eliminando Tensiones Residuales

Los recubrimientos acumulan una tensión interna significativa durante la deposición inicial sobre un sustrato.

Sin tratamiento, estas tensiones pueden provocar fallos prematuros. El ciclo térmico elimina eficazmente estas tensiones residuales, permitiendo que la estructura molecular se relaje en un estado estable.

Mejorando la Durabilidad y la Estabilidad

Fortaleciendo la Unión de Componentes

Para recubrimientos de doble capa o compuestos, la interfaz entre diferentes componentes es a menudo el punto más débil.

El entorno térmico mejora la estabilidad estructural entre estos diferentes componentes del recubrimiento. Esta cohesión mejorada aumenta significativamente la resistencia del recubrimiento al pelado, asegurando que las capas permanezcan intactas bajo presión mecánica.

Asegurando la Resistencia Química

Un recubrimiento bien densificado y libre de tensiones proporciona una protección superior contra los factores ambientales.

Específicamente, este proceso mejora la estabilidad química a largo plazo, haciendo que el recubrimiento sea altamente resistente a la degradación en entornos corrosivos, como los que simulan la saliva artificial.

Comprendiendo las Compensaciones

Duración del Proceso vs. Rendimiento

Si bien un horno tubular ofrece un control excepcional, es inherentemente un proceso por lotes que puede consumir mucho tiempo.

La referencia principal señala una duración de 24 horas para lograr las propiedades deseadas a 50 °C. Este tiempo de ciclo extendido es una inversión necesaria para la calidad, pero limita el volumen de piezas que se pueden procesar rápidamente en comparación con los métodos de flujo continuo.

Precisión vs. Capacidad del Equipo

Los hornos tubulares están diseñados para perfiles térmicos de alta precisión, a menudo utilizados para tareas complejas como la síntesis de cristales o la carbonización a temperaturas mucho más altas (hasta 700 °C).

El uso de equipos tan sofisticados para tratamientos a temperaturas más bajas (como 50 °C) garantiza la precisión, pero puede representar una asignación excesiva de recursos si los hornos de secado simples pudieran lograr una estabilidad similar para aplicaciones menos críticas.

Tomando la Decisión Correcta para su Objetivo

Para optimizar su proceso de tratamiento térmico, alinee sus parámetros con sus objetivos de rendimiento específicos:

- Si su enfoque principal es la Durabilidad Mecánica: Priorice la duración del tratamiento para garantizar la eliminación completa de las tensiones residuales, que es el factor clave para prevenir el pelado y la delaminación.

- Si su enfoque principal es la Protección Química: Concéntrese en la consistencia del control de la temperatura para maximizar la densificación, ya que una superficie no porosa es su mejor defensa contra agentes corrosivos como la saliva artificial.

El valor final del horno tubular reside en su capacidad para ofrecer la estabilidad térmica exacta requerida para convertir un depósito frágil en una superficie protectora permanente.

Tabla Resumen:

| Objetivo del Tratamiento Térmico | Beneficio para el Recubrimiento de Nanocompuesto | Resultado |

|---|---|---|

| Densificación | Reduce los vacíos microscópicos y la porosidad | Mejora de la resistencia mecánica |

| Alivio de Tensiones | Elimina las tensiones internas residuales | Previene el pelado y la delaminación |

| Estabilidad Estructural | Fortalece la unión entre las capas compuestas | Aumento de la cohesión de las capas |

| Resistencia Química | Crea una barrera sólida y no porosa | Protección contra agentes corrosivos |

Eleve su Investigación de Recubrimientos con la Precisión KINTEK

Desbloquee todo el potencial de sus nanocompuestos de doble capa con las soluciones térmicas líderes en la industria de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas Tubulares, de Mufla, de Vacío y de CVD de alto rendimiento diseñados para ofrecer la estabilidad térmica exacta que sus materiales requieren. Ya sea que esté optimizando para la durabilidad mecánica o la resistencia química, nuestros hornos personalizables garantizan un calentamiento uniforme y un control preciso.

¿Listo para transformar las propiedades de sus materiales? ¡Contacte a KINTEK hoy mismo para discutir sus necesidades únicas de tratamiento térmico con nuestros especialistas!

Guía Visual

Referencias

- Noor Waleed Ibrahim, Layla M. Hasan. Corrosion protection of stainless steel by Nanocomposite coating prepared by Pulsed laser ablation in liquid. DOI: 10.21203/rs.3.rs-7263886/v1

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno de mufla de alta temperatura para laboratorio

- 1400℃ Horno de mufla para laboratorio

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cómo se enciende y opera un horno tubular multizona? Domine el control térmico preciso para su laboratorio

- ¿Qué factores deben considerarse al comprar un horno de tubo de alúmina? Consejos clave para la precisión a alta temperatura

- ¿Cuál es la importancia de usar tapones de silicona cónicos perforados para sellar reactores de tubo de cuarzo? Logre precisión.

- ¿Qué es un horno de tubo vertical de lecho fluidizado? Logre un calentamiento superior para materiales particulados

- ¿Por qué es necesaria la encapsulación al vacío en un tubo de cuarzo para las aleaciones AFA? Garantizar la integridad elemental crítica

- ¿Cómo se utiliza un horno tubular en el proceso de modificación del color de la berilo? Domina la transformación de la aguamarina azul profundo

- ¿Cuáles son las aplicaciones principales de los hornos tubulares? Tratamiento térmico de precisión para investigación e industria

- ¿Qué papel juega un horno tubular de atmósfera en la ciclación térmica del PAN? Desbloquee electrodos de alto rendimiento