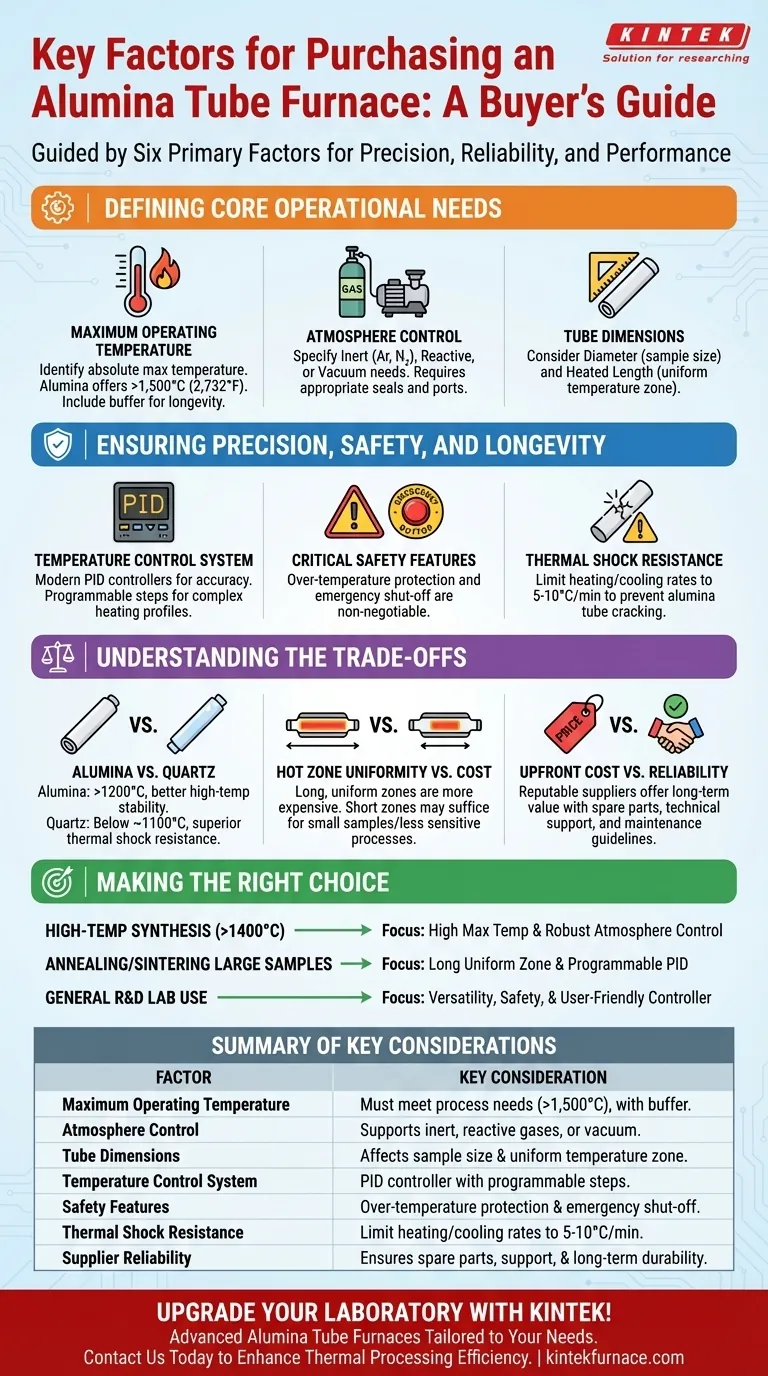

Al comprar un horno de tubo de alúmina, su decisión debe guiarse por seis factores principales. Estos son la temperatura máxima de funcionamiento requerida, la necesidad de una atmósfera controlada (gas o vacío), el tamaño físico del tubo, la precisión del sistema de control de temperatura, las características de seguridad esenciales y la fiabilidad a largo plazo del proveedor.

Un horno de tubo de alúmina es un instrumento preciso para el procesamiento térmico avanzado. El objetivo no es simplemente comprar un calentador, sino adquirir un sistema cuyas características de rendimiento —temperatura, atmósfera y control— coincidan perfectamente con las demandas de su aplicación científica o industrial específica, asegurando resultados repetibles y fiables.

Definición de sus necesidades operativas principales

Antes de evaluar cualquier modelo, primero debe definir los requisitos absolutos de su proceso. Estos tres factores reducirán inmediatamente sus opciones.

Temperatura máxima de funcionamiento

La función principal de un horno es alcanzar y mantener una temperatura específica. La alúmina (óxido de aluminio, Al₂O₃) se elige por su excelente estabilidad a temperaturas muy altas, a menudo superiores a 1.500 °C (2.732 °F).

Debe identificar la temperatura máxima absoluta que requiere su proceso y luego seleccionar un horno clasificado para al menos esa temperatura, idealmente con un pequeño margen de seguridad. Un horno que funcione constantemente en su límite absoluto tendrá una vida útil más corta.

Control de atmósfera (Vacío o Gas)

Muchos procesos a alta temperatura no se pueden realizar en aire ambiente debido a la oxidación. Un tubo de alúmina es químicamente inerte, lo que lo hace ideal para crear un entorno controlado.

Considere si su aplicación requiere:

- Atmósfera inerte: Flujo de gases como argón o nitrógeno para prevenir reacciones.

- Atmósfera reactiva: Introducción de gases específicos para participar en el proceso.

- Vacío: Eliminación de la atmósfera para prevenir la contaminación o para procesos específicos como la desgasificación.

El sistema del horno debe estar equipado con los sellos, bridas y puertos herméticos adecuados para soportar sus necesidades atmosféricas.

Dimensiones del tubo y capacidad de la muestra

El tubo del horno dicta su volumen de trabajo. Debe considerar tanto el diámetro como la longitud del tubo.

El diámetro limita el tamaño de su muestra o crisol. La longitud, específicamente la "longitud calentada", determina el tamaño de la zona de temperatura uniforme. Para procesos que requieren una temperatura constante en toda la muestra, una zona calentada más larga es fundamental.

Asegurar la precisión, la seguridad y la longevidad

Una vez satisfechas las necesidades básicas, el enfoque se desplaza a la calidad y fiabilidad del sistema del horno. Estas características separan un calentador básico de un instrumento científico.

El sistema de control de temperatura

Los hornos modernos utilizan un controlador PID (Proporcional-Integral-Derivativo) para gestionar la temperatura. Este sistema garantiza precisión y estabilidad.

Busque un controlador que ofrezca pasos programables. Esto le permite definir perfiles de calentamiento complejos con múltiples rampas (tasa de cambio de temperatura) y permanencias (mantenerse a una temperatura establecida), lo cual es esencial para la mayoría de los procesos avanzados de materiales.

Características de seguridad críticas

Un horno de alta temperatura es un peligro potencial significativo. Las características de seguridad no negociables incluyen la protección contra sobretemperatura, que apaga automáticamente el horno si supera un límite de seguridad establecido.

Un botón de apagado de emergencia también debe ser claramente visible y accesible. Estas características protegen tanto al operador como al instrumento de fallos catastróficos.

Resistencia al choque térmico y tasas de calentamiento

La alúmina es excepcionalmente fuerte a altas temperaturas, pero puede ser quebradiza y es muy susceptible al choque térmico —agrietamiento causado por cambios rápidos de temperatura.

El controlador del horno debe ser capaz de limitar las tasas de calentamiento y enfriamiento. Como regla general, las tasas para los tubos de alúmina no deben exceder los 10 °C por minuto, y a menudo se recomienda una tasa más lenta de 5-8 °C/min para maximizar la vida útil del tubo.

Comprender las compensaciones

Seleccionar el horno adecuado implica equilibrar el rendimiento, la longevidad y el costo. Comprender estas compensaciones es clave para realizar una inversión informada.

Alúmina frente a otros materiales

Aunque la alúmina es excelente para temperaturas muy altas (>1200°C), no es la única opción. Para procesos por debajo de ~1100°C, un tubo de cuarzo puede ser una mejor opción.

El cuarzo ofrece una resistencia superior al choque térmico, lo que permite ciclos de calentamiento y enfriamiento mucho más rápidos. Sin embargo, no puede soportar las temperaturas extremas que sí puede la alúmina.

Zona caliente uniforme frente a coste

Un horno con una zona caliente más larga y uniforme será más caro. Esto se debe a que requiere más elementos calefactores y un control más sofisticado.

Si su proceso involucra muestras pequeñas o es menos sensible a variaciones menores de temperatura, es posible que pueda utilizar un horno con una longitud calentada más corta, reduciendo el costo inicial.

Costo inicial frente a fiabilidad a largo plazo

Elegir un proveedor de buena reputación con un historial de calidad y soporte es fundamental. Un horno más barato de una marca desconocida puede ahorrar dinero inicialmente, pero puede generar costos a largo plazo más altos.

Considere factores como la disponibilidad de piezas de repuesto (especialmente elementos calefactores y tubos), la calidad del soporte técnico y la claridad de las pautas de mantenimiento. Un horno fiable es aquel que cuenta con un buen soporte.

Tomar la decisión correcta para su aplicación

Su elección final debe ser un reflejo directo de su objetivo principal.

- Si su enfoque principal es la síntesis de materiales a alta temperatura (>1400°C): Dé prioridad a un horno con una alta clasificación de temperatura máxima y capacidades robustas de control de atmósfera.

- Si su enfoque principal es el recocido o la sinterización de muestras grandes: Dé prioridad a una zona calentada larga y uniforme y a un controlador PID programable para perfiles térmicos precisos.

- Si su enfoque principal es el uso general en laboratorios de I+D: Dé prioridad a la versatilidad, características de seguridad sólidas y un controlador fácil de usar de un proveedor de buena reputación.

Al alinear cuidadosamente las capacidades del horno con los requisitos específicos de su proceso, realiza una inversión que le brindará resultados precisos y fiables durante muchos años.

Tabla de resumen:

| Factor | Consideración clave |

|---|---|

| Temperatura máxima de funcionamiento | Debe satisfacer las necesidades del proceso, a menudo >1.500°C, con margen para la longevidad |

| Control de atmósfera | Soporta gases inertes, reactivos o vacío para la prevención de la oxidación |

| Dimensiones del tubo | El diámetro y la longitud calentada afectan el tamaño de la muestra y la zona de temperatura uniforme |

| Sistema de control de temperatura | Controlador PID con pasos programables para precisión y estabilidad |

| Características de seguridad | Protección contra sobretemperatura y apagado de emergencia para la prevención de riesgos |

| Resistencia al choque térmico | Limitar las tasas de calentamiento/enfriamiento a 5-10°C/min para evitar grietas |

| Fiabilidad del proveedor | Asegura piezas de repuesto, soporte y durabilidad a largo plazo |

¡Mejore su laboratorio con soluciones de alta temperatura de precisión de KINTEK! Aprovechando una I+D excepcional y la fabricación interna, proporcionamos hornos de tubo de alúmina avanzados adaptados a sus necesidades experimentales únicas. Nuestra línea de productos incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y con atmósfera, y sistemas CVD/PECVD, todos respaldados por profundas capacidades de personalización. Ya sea que se dedique a la síntesis de materiales, el recocido o la I+D, KINTEK garantiza un rendimiento fiable y soporte experto. ¡Contáctenos hoy para discutir cómo podemos mejorar su eficiencia de procesamiento térmico y lograr resultados superiores!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Qué mejoras recientes se han realizado en los hornos tubulares de laboratorio? Desbloquee precisión, automatización y seguridad

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión