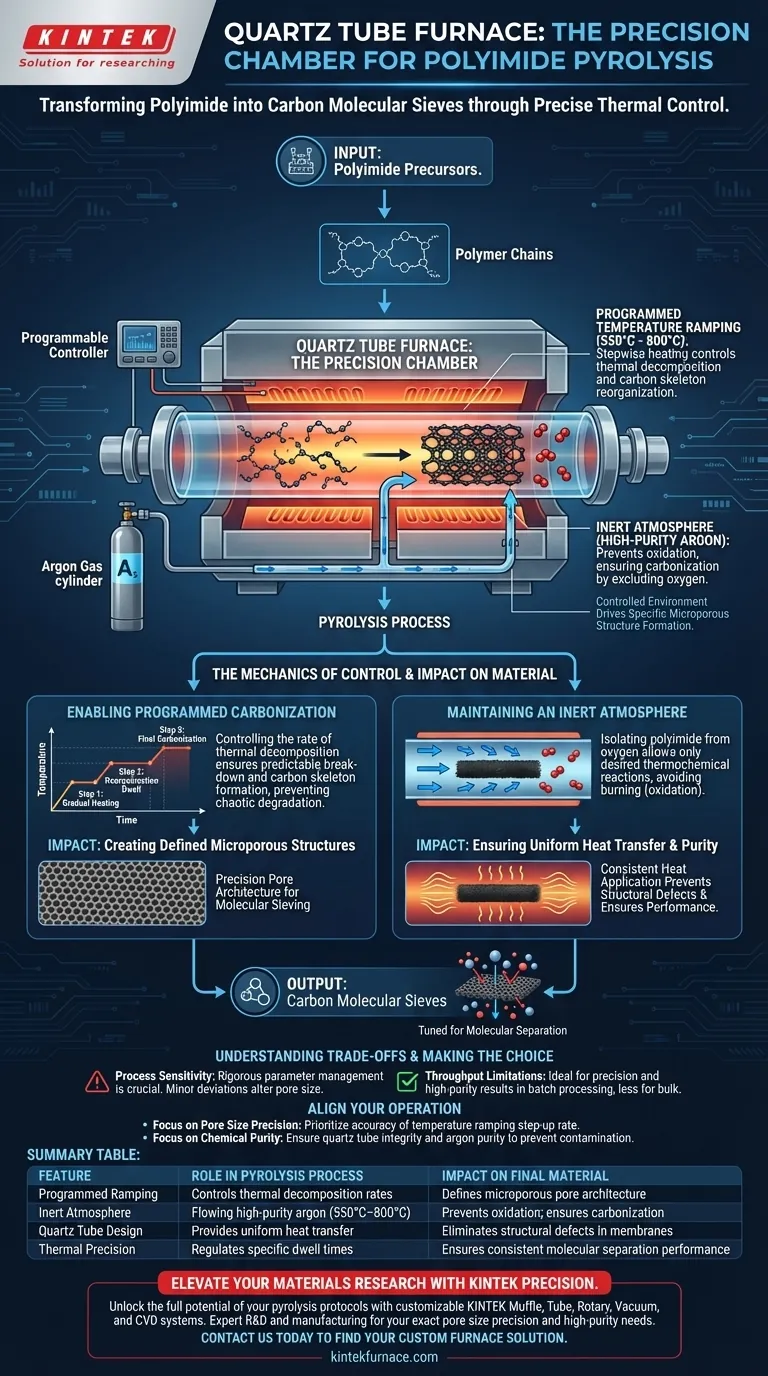

Un horno tubular de cuarzo sirve como la cámara de reacción de precisión necesaria para transformar precursores de poliimida en tamices moleculares de carbono. Actúa como un entorno programable que ejecuta protocolos de calentamiento específicos —típicamente aumentando hasta temperaturas entre 550 °C y 800 °C— mientras mantiene una atmósfera inerte de alta pureza para impulsar la carbonización sin oxidación.

Conclusión Clave El horno no es simplemente un elemento calefactor; es un regulador estructural. Su función principal es imponer un entorno estrictamente controlado —a través de una rampa térmica precisa y flujo de gas argón— que dicta la formación de las estructuras microporosas específicas necesarias para la separación molecular.

La Mecánica del Control

Habilitando la Carbonización Programada

La conversión de poliimida en tamices moleculares de carbono no se logra mediante calentamiento estático. El horno tubular de cuarzo facilita la rampa de temperatura programada, que permite un aumento gradual del calor.

Este enfoque gradual o escalonado es esencial para controlar la velocidad de descomposición térmica. Al gestionar la velocidad de calentamiento, el horno asegura que las cadenas poliméricas se descompongan y se reorganizen en un esqueleto de carbono de manera predecible, en lugar de degradarse caóticamente.

Manteniendo una Atmósfera Inerte

Una función crítica del horno es aislar la poliimida del oxígeno. El sistema utiliza el tubo de cuarzo para contener un flujo de atmósfera de argón de alta pureza.

Si hubiera oxígeno presente a estas temperaturas (550 °C–800 °C), el material simplemente se quemaría (oxidaría) en lugar de carbonizarse. El horno asegura que el entorno permanezca estrictamente inerte, permitiendo que solo ocurran las reacciones termoquímicas deseadas.

Impacto en las Propiedades del Material

Creando Estructuras Microporosas Definidas

El objetivo final de este proceso es crear un material que pueda "tamizar" moléculas basándose en su tamaño. La precisión del horno se correlaciona directamente con la arquitectura de los poros del producto final.

Al adherirse a perfiles de temperatura y tiempos de permanencia exactos, el horno facilita el desarrollo de una red de microporos específica. Esto es particularmente crucial para crear tamices moleculares de carbono personalizados con flúor, donde la estructura interna debe ajustarse a especificaciones exactas.

Asegurando una Transferencia de Calor Uniforme

Si bien la reacción química es primordial, la consistencia física es igualmente importante. El diseño del horno tubular asegura que el calor se aplique uniformemente en toda la membrana precursora.

Esta uniformidad previene defectos estructurales o carbonización desigual, lo que comprometería el rendimiento de separación del tamiz molecular final.

Comprendiendo las Compensaciones

Sensibilidad del Proceso

La dependencia de un horno tubular de cuarzo introduce un requisito para una gestión rigurosa de los parámetros. Dado que la estructura microporosa está dictada por el historial térmico, incluso desviaciones menores en la rampa de calentamiento o el flujo de gas pueden alterar el tamaño de los poros, haciendo que el tamiz sea ineficaz para su molécula objetivo prevista.

Limitaciones de Rendimiento

Los hornos tubulares de cuarzo son típicamente herramientas de procesamiento por lotes ideales para resultados de alta precisión y alta pureza. Proporcionan un control excepcional para crear materiales de alto valor como tamices moleculares de carbono, pero generalmente ofrecen un menor rendimiento en comparación con los hornos industriales continuos utilizados para materiales a granel.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la efectividad de su proceso de pirólisis, alinee la operación de su horno con sus objetivos específicos:

- Si su enfoque principal es la Precisión del Tamaño de los Poros: Priorice la precisión de su programa de rampa de temperatura; la velocidad de aumento define la estructura microporosa final.

- Si su enfoque principal es la Pureza Química: Asegure la integridad del tubo de cuarzo y la pureza de la fuente de gas argón para prevenir la oxidación superficial o la contaminación.

El éxito en la conversión de poliimida a tamices moleculares de carbono depende menos de la temperatura máxima y más del control ambiental preciso que proporciona un horno tubular de cuarzo.

Tabla Resumen:

| Característica | Rol en el Proceso de Pirólisis | Impacto en el Material Final |

|---|---|---|

| Rampa Programada | Controla las velocidades de descomposición térmica | Define la arquitectura de los poros microporosos |

| Atmósfera Inerte | Flujo de argón de alta pureza (550 °C–800 °C) | Previene la oxidación; asegura la carbonización |

| Diseño del Tubo de Cuarzo | Proporciona transferencia de calor uniforme | Elimina defectos estructurales en las membranas |

| Precisión Térmica | Regula tiempos de permanencia específicos | Asegura un rendimiento de separación molecular consistente |

Mejore su Investigación de Materiales con la Precisión KINTEK

Desbloquee todo el potencial de sus protocolos de pirólisis con las soluciones térmicas de alto rendimiento de KINTEK. Respaldado por I+D y fabricación expertas, KINTEK ofrece sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos completamente personalizables para cumplir con las rigurosas demandas de la conversión de poliimida a carbono y otros procesos de laboratorio avanzados.

Ya sea que necesite precisión exacta en el tamaño de los poros o entornos inertes de alta pureza, nuestros sistemas brindan el calentamiento uniforme y el control programable que su investigación merece. Contáctenos hoy mismo para encontrar su solución de horno personalizada y vea cómo nuestra experiencia puede acelerar su innovación.

Guía Visual

Referencias

- Shan Xu, Yunlong Ji. High‐Performance Carbon Capture with Fluorine‐Tailored Carbon Molecular Sieve Membranes. DOI: 10.1002/adma.202420477

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué requisitos técnicos afectan la resistencia térmica externa de los tubos de horno? Optimizar para el rendimiento a alta temperatura

- ¿Qué papel juega un horno tubular de laboratorio en el recocido de películas delgadas de STO? Desbloquea el potencial neuromórfico

- ¿Qué papel juega un horno tubular en el crecimiento de nanotubos de carbono por CVD? Lograr la síntesis de CNT de alta pureza

- ¿Por qué la carbonización y activación a alta temperatura del bagazo de caña de azúcar se realizan típicamente en un horno tubular?

- ¿Cuál es el propósito de los tubos de cuarzo con recubrimiento de carbono? Mejora del crecimiento de cristales mediante el método Bridgman

- ¿Cuáles son los beneficios de un reactor de tubo metálico de alta presión para la hidrogenación de CO2? Lograr precisión cinética

- ¿Cómo se utilizan los hornos horizontales en el análisis térmico? Calentamiento de precisión para pruebas de materiales precisas

- ¿Por qué la fuente de yodo se coloca en el extremo aguas arriba del horno tubular? Optimización de la deposición química de vapor I-NC