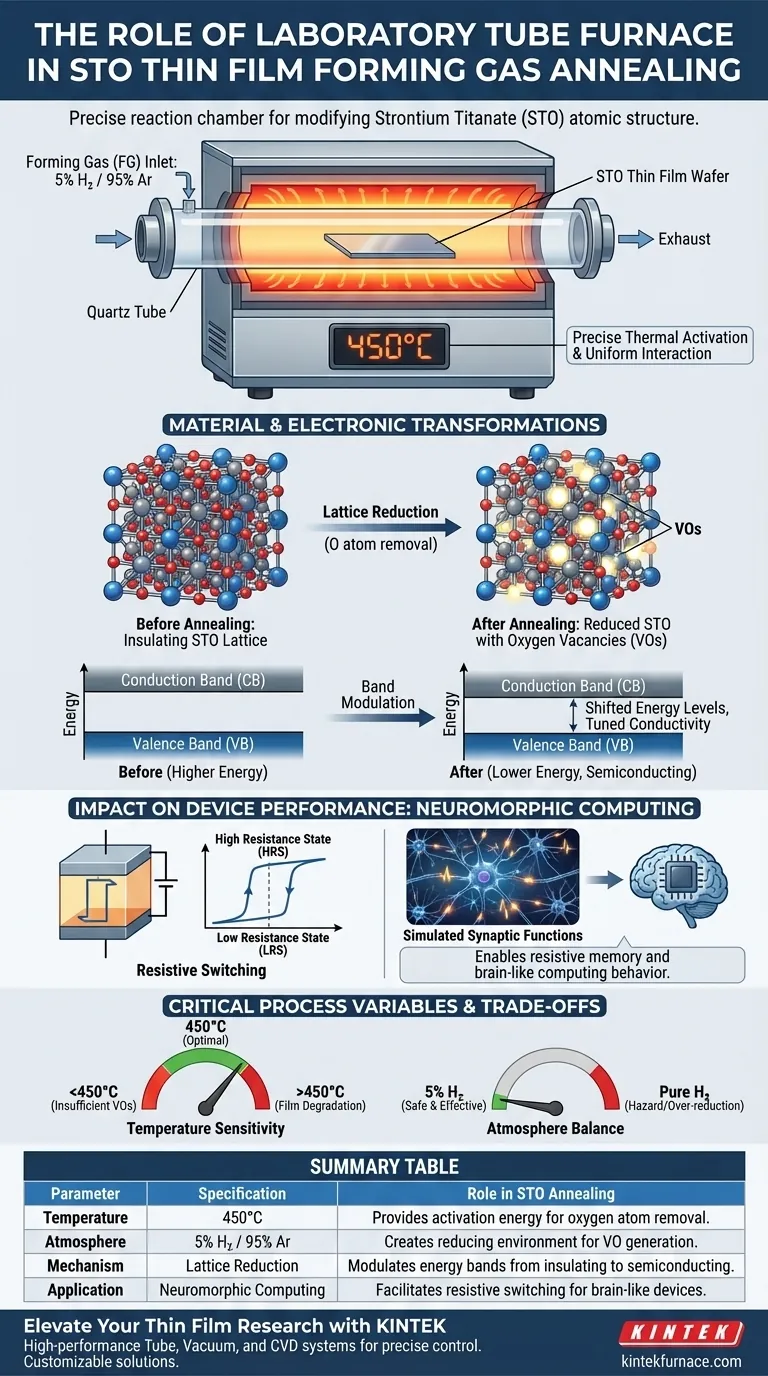

Un horno tubular de laboratorio sirve como la cámara de reacción precisa requerida para modificar la estructura atómica de las películas delgadas de titanato de estroncio (STO). Facilita un proceso de recocido específico a 450 °C en un entorno reductor, utilizando gas de formación para alterar intencionalmente las propiedades electrónicas del material.

Idea central El horno tubular no se limita a calentar el material; crea una atmósfera reductora controlada que elimina átomos de oxígeno de la red de STO. Esta generación de vacantes de oxígeno es el mecanismo fundamental que desbloquea el potencial del material para su uso en dispositivos avanzados de computación neuromórfica (similar al cerebro).

El mecanismo del recocido con gas de formación

Creación del entorno reductor

El papel principal del horno tubular es mantener una composición atmosférica específica conocida como gas de formación (FG). Para las películas delgadas de STO, esta atmósfera consiste en 5% de hidrógeno (H2) equilibrado con argón (Ar).

Activación térmica precisa

El horno proporciona un entorno térmico estable a exactamente 450 °C. Esta temperatura es crítica porque proporciona la energía de activación requerida para que el hidrógeno interactúe con la película de STO sin destruir el sustrato subyacente o la integridad de la película.

Interacción controlada

Al confinar el flujo de gas y el calor dentro del tubo, el horno garantiza que la interacción entre el hidrógeno y la película delgada sea uniforme. Esta uniformidad es esencial para un rendimiento constante del dispositivo en toda la oblea o muestra.

Transformaciones de materiales y electrónicas

Generación de vacantes de oxígeno (VO)

La combinación de calor y la atmósfera rica en hidrógeno induce la eliminación de átomos de oxígeno de la red cristalina de STO. Este proceso, conocido como reducción, crea vacantes de oxígeno (VO) dentro de la estructura del material.

Modulación de bandas de energía

Estas vacantes de oxígeno no son defectos en sentido negativo; son herramientas de ingeniería funcional. Alteran la estructura de bandas de energía del material. Específicamente, desplazan el máximo de la banda de valencia y el mínimo de la banda de conducción a niveles de energía más bajos.

Ajuste de la conductividad

Este desplazamiento en las bandas de energía ajusta efectivamente la conductividad eléctrica del STO. Transiciona el material de un estado puramente aislante a un estado semiconductor más cercano, adecuado para aplicaciones de conmutación.

Impacto en el rendimiento del dispositivo

Habilitación de la conmutación resistiva

Los cambios estructurales y electrónicos facilitados por el horno son directamente responsables del rendimiento de conmutación resistiva del material. Esta capacidad de conmutar entre estados de alta y baja resistencia es el mecanismo de memoria en la memoria no volátil moderna.

Simulación de funciones sinápticas

Debido a que las vacantes de oxígeno pueden moverse bajo un campo eléctrico, el dispositivo puede imitar las sinapsis biológicas. El proceso de recocido permite que el STO exhiba funciones sinápticas simuladas, lo que lo convierte en un candidato viable para hardware de computación neuromórfica.

Variables críticas del proceso y compensaciones

Sensibilidad a la temperatura

Si bien algunos procesos de recocido (como los de silicio o titanato de bario) operan a temperaturas superiores a 1000 °C, el recocido con gas de formación de STO requiere una temperatura relativamente más baja de 450 °C. Desviarse significativamente de esta temperatura puede resultar en una formación insuficiente de vacantes (si es demasiado baja) o una posible degradación de la película (si es demasiado alta).

Equilibrio de la atmósfera

La concentración de hidrógeno es una variable crítica. Una mezcla estándar del 5% es más segura y efectiva para esta reducción específica. El uso de hidrógeno puro presentaría peligros significativos para la seguridad y podría sobre-reducir el material, eliminando demasiado oxígeno y colapsando la estructura cristalina.

Tomando la decisión correcta para su objetivo

Para maximizar la efectividad de su proceso de recocido, alinee los parámetros de su horno con sus objetivos de investigación específicos:

- Si su enfoque principal es la Física de Materiales: Priorice el control preciso de la tasa de flujo de H2/Ar al 5% para ajustar la densidad de vacantes de oxígeno y el cambio resultante en la estructura de bandas.

- Si su enfoque principal es la Aplicación de Dispositivos: Concéntrese en la uniformidad térmica a 450 °C para garantizar un comportamiento de conmutación resistiva consistente en toda la matriz del dispositivo neuromórfico.

El horno tubular de laboratorio es el puente entre la materia prima y el dispositivo funcional, convirtiendo un dieléctrico estándar en un componente dinámico para la computación de próxima generación.

Tabla resumen:

| Parámetro | Especificación | Papel en el recocido de STO |

|---|---|---|

| Temperatura | 450°C | Proporciona energía de activación para la eliminación de átomos de oxígeno sin degradación de la película. |

| Atmósfera | 5% H₂ / 95% Ar | Crea un entorno reductor para generar vacantes de oxígeno funcionales (VO). |

| Mecanismo | Reducción de la red | Modula las bandas de energía para cambiar el material de aislante a semiconductor. |

| Aplicación | Computación Neuromórfica | Facilita el comportamiento de conmutación resistiva para dispositivos de memoria similares al cerebro. |

Mejora tu investigación de películas delgadas con KINTEK

La precisión es primordial al diseñar vacantes de oxígeno para dispositivos neuromórficos de próxima generación. KINTEK proporciona sistemas de tubos, vacío y CVD de alto rendimiento diseñados para mantener la uniformidad térmica exacta y el control de la atmósfera requeridos para el recocido con gas de formación de STO.

Respaldados por I+D y fabricación expertas, nuestros hornos de alta temperatura de laboratorio son totalmente personalizables para satisfacer sus necesidades de investigación únicas. No deje las transformaciones de sus materiales al azar: ¡contacte a nuestros especialistas técnicos hoy mismo para encontrar la solución de horno ideal para su laboratorio!

Guía Visual

Referencias

- Fandi Chen, Dewei Chu. Enhancing Synaptic Plasticity in Strontium Titanate‐Based Sensory Processing Devices: A Study on Oxygen Vacancy Modulation and Performance in Artificial Neural Networks. DOI: 10.1002/aidi.202500028

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno tubular vertical de cuarzo para laboratorio Horno tubular

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

La gente también pregunta

- ¿Cuáles son las características clave de un horno de tubo de alúmina? Logre un procesamiento de alta temperatura preciso

- ¿Cómo funciona un horno tubular? Logre un calor preciso y uniforme para su laboratorio

- ¿Cuál es el papel específico de un horno tubular en el pretratamiento de catalizadores de carbón activado? Modificación de Precisión

- ¿Cómo se aborda la contaminación por plata dentro de un tubo de cuarzo? Limpieza térmica a 1000 °C para resultados puros de CVD

- ¿Cuáles son las diferencias clave entre los hornos tubulares verticales de zona única y de zona múltiple? Elija el horno adecuado para su laboratorio

- ¿Qué condiciones proporciona un horno tubular para la carbonización de aerogeles? Control térmico de precisión maestra

- ¿Cuáles son las ventajas de utilizar hornos tubulares o de vacío de alta temperatura para el sinterizado de LLZO? Lograr una densidad óptima

- ¿Por qué hay tanta demanda de hornos tubulares de tres zonas? Precisión y versatilidad para materiales avanzados