Los hornos tubulares y de vacío de alta temperatura proporcionan el control ambiental preciso necesario para sinterizar con éxito el Li7La3Zr2O12 (LLZO). Estos sistemas permiten que el proceso ocurra bajo atmósferas específicas y reguladas, como aire seco o argón, lo que suprime eficazmente la volatilización del litio y neutraliza los efectos perjudiciales de la humedad ambiental, al tiempo que soporta temperaturas superiores a los 1100 °C.

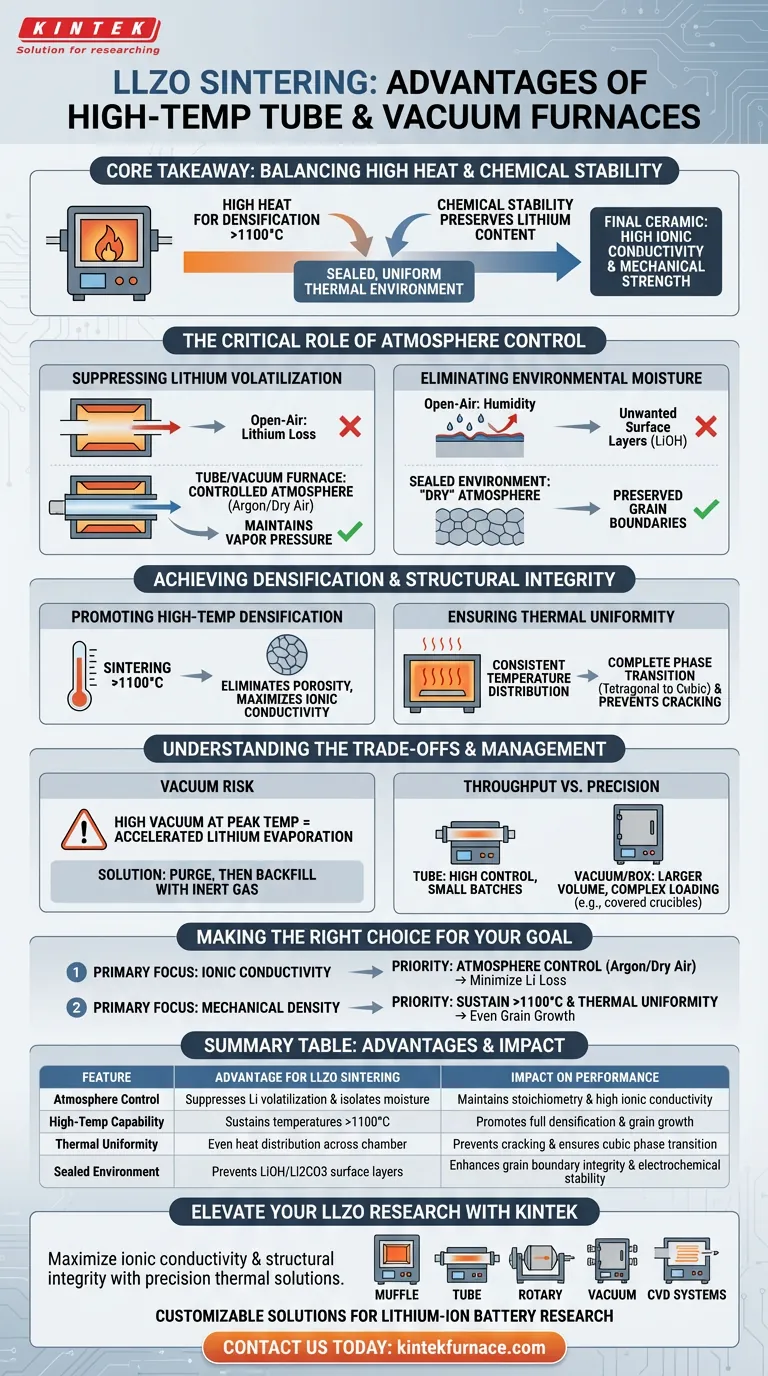

Conclusión Clave El procesamiento de LLZO requiere un delicado equilibrio entre calor elevado para la densificación y estabilidad química para preservar el contenido de litio. Los hornos avanzados resuelven esto creando un entorno térmico sellado y uniforme que previene la degradación del material, asegurando que la cerámica final alcance una alta conductividad iónica y resistencia mecánica.

El Papel Crítico del Control de la Atmósfera

El principal desafío en el sinterizado de LLZO es su inestabilidad química a altas temperaturas. El horneado estándar al aire libre a menudo conduce a la pérdida de litio y a la contaminación por humedad, lo que degrada el rendimiento.

Supresión de la Volatilización del Litio

El litio es muy volátil a las temperaturas de sinterizado requeridas para el LLZO (típicamente superiores a 1100 °C). Los hornos tubulares y de vacío permiten la introducción de atmósferas específicas, como argón o aire seco, o el uso de lechos de polvo sacrificiales dentro de una cámara controlada. Este entorno controlado mantiene la presión de vapor necesaria para evitar que el litio se evapore de la estructura cristalina.

Eliminación de la Humedad Ambiental

El LLZO es sensible a la humedad, que puede provocar la formación de capas superficiales no deseadas (como el hidróxido de litio) que dificultan la conductividad iónica. Estos hornos proporcionan un entorno sellado que aísla el material de la humedad ambiental. Al procesar en una atmósfera "seca", se preserva la integridad de los límites de grano, lo que resulta en un rendimiento electroquímico superior.

Lograr la Densificación y la Integridad Estructural

Más allá de la química, las propiedades físicas de la cerámica dependen en gran medida de la precisión térmica que proporcionan estos hornos.

Promoción de la Densificación a Alta Temperatura

Para lograr una pastilla cerámica densa con alta resistencia mecánica, el LLZO generalmente requiere temperaturas de sinterizado superiores a 1100 °C. Los hornos tubulares y de vacío de alta temperatura están diseñados para alcanzar y mantener de manera confiable estas temperaturas extremas. Este calor promueve el crecimiento del grano y elimina la porosidad, lo cual es esencial para maximizar la conductividad iónica del material.

Garantizar la Uniformidad Térmica

La consistencia en toda la muestra es vital para prevenir grietas y asegurar una transición de fase completa de las estructuras tetragonal a cúbica. Estos hornos ofrecen una excelente uniformidad térmica, asegurando que toda la muestra experimente la misma historia térmica. Esto evita diferencias de temperatura locales que podrían conducir a transiciones de fase incompletas, subproductos o grietas por estrés térmico.

Comprender las Compensaciones

Si bien estos hornos ofrecen ventajas significativas, introducen complejidades específicas que deben gestionarse.

El Riesgo del Vacío en la Estequiometría

Si bien los "hornos de vacío" son ventajosos por sus capacidades de sellado y purga, el sinterizado de LLZO bajo un vacío *elevado* a temperaturas pico puede ser perjudicial. La baja presión puede acelerar la evaporación del litio en lugar de prevenirla. Por lo tanto, estos hornos se utilizan mejor para purgar oxígeno y humedad, después de lo cual a menudo deben rellenarse con un gas inerte en lugar de mantener un vacío alto durante la inmersión.

Rendimiento vs. Precisión

Los hornos tubulares ofrecen el mayor grado de control de la atmósfera para lotes pequeños, pero a menudo están limitados en volumen de muestra. En contraste, los hornos de vacío o de caja más grandes pueden procesar más material, pero pueden requerir configuraciones de carga más complejas (como crisoles cubiertos) para mantener la atmósfera de litio local alrededor de las muestras.

Tomar la Decisión Correcta para su Objetivo

Para maximizar el rendimiento de su electrolito LLZO, alinee la operación de su horno con sus objetivos de material específicos.

- Si su enfoque principal es la Conductividad Iónica: Priorice el control de la atmósfera (Argón o Aire Seco) para minimizar la pérdida de litio y asegurar que se mantenga la fase cúbica.

- Si su enfoque principal es la Densidad Mecánica: Asegúrese de que el horno pueda mantener temperaturas >1100 °C con alta uniformidad térmica para promover un crecimiento uniforme del grano sin agrietamiento.

El éxito del sinterizado de LLZO no reside solo en alcanzar altas temperaturas, sino en la capacidad de controlar estrictamente el entorno químico durante el ciclo térmico.

Tabla Resumen:

| Característica | Ventaja para el Sinterizado de LLZO | Impacto en el Rendimiento |

|---|---|---|

| Control de Atmósfera | Suprime la volatilización del litio y aísla la humedad | Mantiene la estequiometría y la alta conductividad iónica |

| Capacidad de Alta Temperatura | Soporta temperaturas >1100 °C | Promueve la densificación completa y el crecimiento del grano |

| Uniformidad Térmica | Distribución uniforme del calor en la cámara | Previene el agrietamiento y asegura la transición a fase cúbica |

| Entorno Sellado | Previene la formación de capas superficiales de LiOH/Li2CO3 | Mejora la integridad de los límites de grano y la estabilidad electroquímica |

Mejore su Investigación de LLZO con KINTEK

Maximice la conductividad iónica y la integridad estructural de sus electrolitos de estado sólido con las soluciones térmicas de precisión de KINTEK. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas Muffle, Tubulares, Rotatorios, de Vacío y CVD, todos totalmente personalizables para cumplir con las rigurosas demandas de la investigación de baterías de iones de litio.

¿Listo para optimizar su proceso de sinterizado? Contáctenos hoy para discutir cómo nuestros hornos de alta temperatura pueden ofrecer el control de atmósfera y la precisión térmica que su laboratorio necesita.

Guía Visual

Referencias

- Degradation mechanisms in low-voltage Wadsley–Roth TiNb<sub>2</sub>O<sub>7</sub> electrodes upon cycling with Li. DOI: 10.1039/d4ta06441k

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 2200 ℃ Horno de sinterización y tratamiento térmico en vacío de tungsteno

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno de sinterización al vacío para tratamiento térmico Horno de sinterización al vacío para alambre de molibdeno

- Horno de sinterización de tratamiento térmico al vacío con presión para sinterización al vacío

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Cómo beneficia la configuración de un tubo interior de cuarzo al crecimiento CVD de WTe2? Optimice la ingeniería de películas delgadas de precisión

- ¿Por qué debe realizarse el sinterizado final de las aleaciones NiTiNb en un horno tubular de alto vacío? Garantizar un rendimiento de memoria de forma puro

- ¿Cómo afecta el control de la velocidad de calentamiento de un horno tubular a la g-C3N4? Domina la Policondensación Térmica de Precisión

- ¿Por qué es crucial un control preciso de la temperatura en hornos de mufla o tubulares para el crecimiento de cristales de Fe3GaTe2? Perspectivas de expertos

- ¿Cuáles son las ventajas de utilizar un horno tubular en la investigación de alto nivel?Precisión y control para resultados revolucionarios

- ¿Cuáles son las ventajas de los hornos de tubo de cuarzo en términos de personalización y especificaciones? Desbloquee precisión y flexibilidad para su laboratorio

- ¿Qué es un horno tubular? Calentamiento de precisión para aplicaciones de laboratorio e industriales

- ¿Qué papel juega un horno tubular de alto vacío en la carbonización de TF-COF? Transforme materiales con calor de precisión.