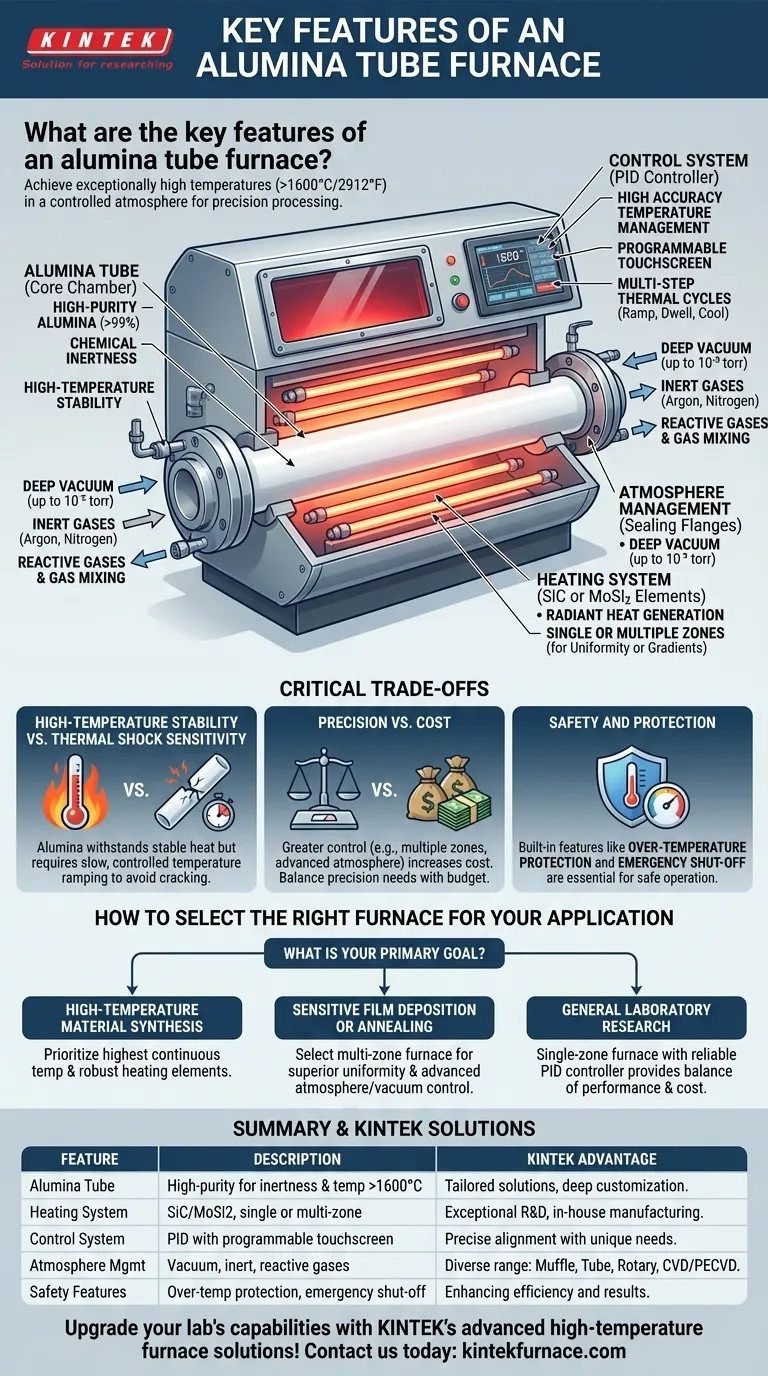

En esencia, un horno de tubo de alúmina es una pieza especializada de equipo de laboratorio e industrial definida por su capacidad para alcanzar temperaturas excepcionalmente altas dentro de una atmósfera controlada. Sus características clave se derivan directamente de su componente central: un tubo hecho de óxido de aluminio de alta pureza (alúmina), que ofrece una excelente inercia química y puede operar continuamente a temperaturas que superan los 1600 °C (2912 °F).

El verdadero valor de un horno de tubo de alúmina no es solo su calor, sino su precisión. Proporciona un entorno térmico químicamente estable y altamente uniforme, lo que permite el procesamiento repetible y preciso de materiales bajo condiciones atmosféricas específicas, desde vacío profundo hasta gases reactivos.

Deconstruyendo los componentes centrales

Las capacidades de un horno de tubo son el resultado directo de la interacción entre sus sistemas primarios. Comprender cada componente revela cómo el horno logra su rendimiento.

El tubo de alúmina: El corazón del horno

El tubo del horno es la cámara central donde se calienta la muestra. Fabricado con alúmina con una pureza que a menudo supera el 99%, proporciona las propiedades químicas y térmicas definitorias del sistema.

Esta cerámica de alta pureza es responsable de la excelente inercia química y la estabilidad a altas temperaturas del horno.

El sistema de calefacción: Impulsando el proceso

Los elementos calefactores, típicamente hechos de materiales robustos como barras de carburo de silicio (SiC) o disilicuro de molibdeno (MoSi2), se disponen alrededor del exterior del tubo de alúmina.

Estos elementos generan el calor radiante necesario para alcanzar temperaturas extremas. Los hornos pueden tener una sola zona de calentamiento para una uniformidad general o múltiples zonas, cada una con control independiente, para crear gradientes de temperatura precisos o una zona plana excepcionalmente uniforme.

El sistema de control: Garantizando la precisión

Los hornos modernos utilizan sofisticados controladores PID (Proporcional-Integral-Derivativo) para gestionar la temperatura con alta precisión. Estos sistemas utilizan un termopar para medir la temperatura y ajustan constantemente la potencia de los elementos calefactores.

Las características a menudo incluyen pantallas táctiles programables para establecer ciclos térmicos de varios pasos (rampa, mantenimiento y enfriamiento), capacidades de registro de datos y configuraciones de corrección de temperatura.

Gestión de la atmósfera: Creando el entorno

Se unen bridas de sellado o tapas a ambos extremos del tubo. Estas son críticas para controlar el ambiente interno.

Este sistema permite operar bajo vacío profundo (tan bajo como 10⁻⁵ torr), un gas inerte como argón o nitrógeno, o un flujo de gases reactivos. Las configuraciones avanzadas pueden incluir sistemas de mezcla de gases para crear composiciones atmosféricas precisas.

Comprendiendo las compensaciones críticas

Aunque potente, un horno de tubo de alúmina no está exento de limitaciones. Reconocer sus desventajas es esencial para una operación exitosa y segura.

Estabilidad a altas temperaturas vs. Sensibilidad al choque térmico

La alúmina es una cerámica. Si bien puede soportar un calor inmenso y estable, tiene una pobre resistencia al choque térmico.

Calentar o enfriar el horno demasiado rápido creará estrés térmico que puede romper fácilmente el costoso tubo de alúmina. Seguir una tasa de rampa de temperatura controlada y gradual es innegociable.

Precisión vs. Costo

Un mayor control y capacidad conllevan un costo más alto. Un horno de zona única simple es mucho más económico que un modelo de tres zonas con bombas de vacío avanzadas y un sistema de mezcla de gases.

Es crucial equilibrar la necesidad de precisión, como la uniformidad de la temperatura en una zona larga o el control atmosférico complejo, con el presupuesto del proyecto.

Seguridad y protección

Operar a temperaturas extremas requiere mecanismos de seguridad incorporados. Las características clave incluyen protección contra sobretemperatura, que apaga automáticamente el horno si excede un límite establecido, y controles de apagado de emergencia.

Cómo seleccionar el horno adecuado para su aplicación

Elegir la configuración correcta depende enteramente de su objetivo principal.

- Si su enfoque principal es la síntesis de materiales a alta temperatura: Priorice un horno con la temperatura de operación continua más alta y elementos calefactores robustos y duraderos.

- Si su enfoque principal es la deposición de películas sensibles o el recocido: Seleccione un horno multizona para una uniformidad de temperatura superior e invierta en sistemas avanzados de control de atmósfera y vacío.

- Si su enfoque principal es la investigación general de laboratorio o el tratamiento térmico: Un horno de zona única con un controlador PID confiable y capacidades atmosféricas básicas a menudo proporciona el mejor equilibrio entre rendimiento y costo.

Comprender estas características principales y sus ventajas le permite seleccionar no solo un horno, sino la herramienta de procesamiento térmico precisa que su trabajo exige.

Tabla resumen:

| Característica | Descripción |

|---|---|

| Tubo de Alúmina | Cerámica de alta pureza para inercia química y temperaturas >1600°C |

| Sistema de Calefacción | Elementos de SiC o MoSi2 con control de zona única o múltiple |

| Sistema de Control | Controladores PID con pantallas táctiles programables para mayor precisión |

| Gestión de la Atmósfera | Soporta vacío, gases inertes y reactivos para entornos controlados |

| Características de Seguridad | Protección contra sobretemperatura y apagado de emergencia para una operación segura |

¡Mejore las capacidades de su laboratorio con las soluciones avanzadas de hornos de alta temperatura de KINTEK! Aprovechando una excepcional I+D y fabricación interna, proporcionamos a diversos laboratorios hornos de tubo de alúmina hechos a medida, incluidos hornos de mufla, de tubo, rotatorios, de vacío y de atmósfera, y sistemas CVD/PECVD. Nuestra sólida capacidad de personalización profunda garantiza una alineación precisa con sus necesidades experimentales únicas, mejorando la eficiencia y los resultados. Contáctenos hoy para discutir cómo podemos apoyar su investigación y procesos industriales.

Guía Visual

Productos relacionados

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

La gente también pregunta

- ¿Cómo facilita un horno de calentamiento tubular el proceso de recubrimiento de carbono? Mejora la conductividad del óxido en capas

- ¿Cómo facilita un horno de tubo vertical la simulación del proceso industrial de sinterización de mineral de hierro?

- ¿Qué función cumple un horno tubular en el crecimiento PVT de cristales moleculares de J-agregado? Dominio del Control Térmico

- ¿Cuáles son los requisitos de material para los tubos de horno? Optimice el rendimiento y la seguridad en laboratorios de alta temperatura

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas