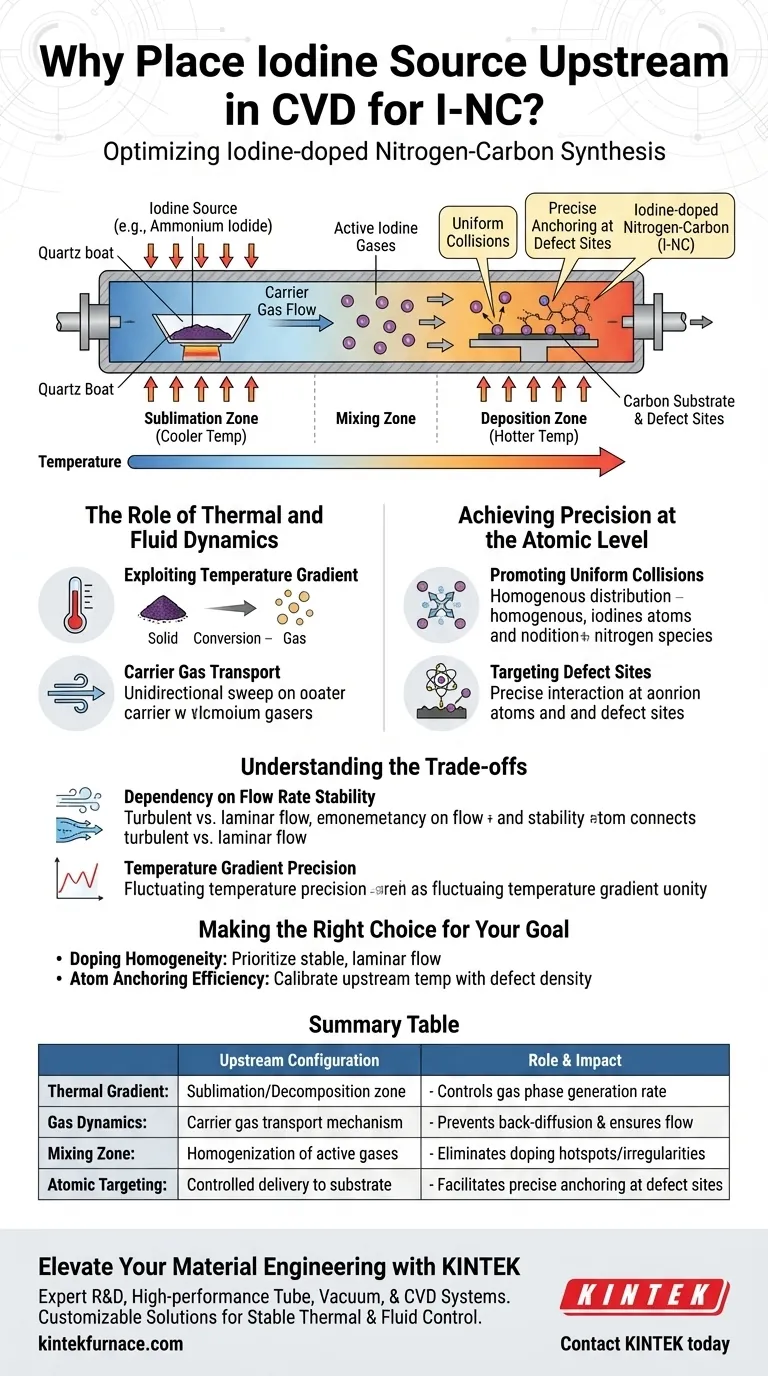

Colocar la fuente de yodo en el extremo aguas arriba del horno tubular es una configuración crítica diseñada para optimizar el transporte y la mecánica de reacción del proceso de deposición química de vapor (CVD). Al posicionar el material fuente, típicamente yoduro de amonio, en esta zona, se asegura que entre en una fase de sublimación o descomposición para generar gases activos. Estos gases son luego transportados eficazmente por el gas portador al sustrato de carbono ubicado aguas abajo.

Esta configuración utiliza el gradiente de temperatura estable del horno para desacoplar la vaporización de la fuente del proceso de deposición, asegurando que los átomos de yodo se entreguen uniformemente para anclarse con precisión en el esqueleto de carbono.

El Papel de la Dinámica Térmica y de Fluidos

Explotación del Gradiente de Temperatura

El horno tubular no es un entorno térmico uniforme; se utiliza para crear un campo de temperatura con gradiente estable.

Colocar la fuente de yodo aguas arriba la expone a una zona térmica específica diseñada para promover la sublimación o descomposición. Esto asegura que la fuente sólida se convierta eficientemente en las especies gaseosas activas requeridas para el dopaje.

El Gas Portador como Mecanismo de Transporte

Una vez que la fuente de yodo se vaporiza, necesita un vehículo de entrega para llegar al sustrato objetivo.

El flujo continuo de gas portador arrastra estos gases activos de yodo desde la sección aguas arriba hacia el centro aguas abajo. Este flujo unidireccional previene la difusión inversa y asegura un suministro constante de reactivos al andamio de carbono.

Logrando Precisión a Nivel Atómico

Promoción de Colisiones Uniformes

La distancia de separación entre la fuente y el sustrato permite la homogeneización de la mezcla de gases.

A medida que los gases activos viajan aguas abajo, se mezclan completamente con el gas portador. Esto asegura que cuando los átomos de yodo finalmente lleguen al sustrato de carbono, colisionen con él de manera uniforme en lugar de crear "puntos calientes" de dopaje concentrados.

Objetivo de los Sitios de Defecto

El objetivo final de este proceso es la síntesis de carbono-nitrógeno dopado con yodo (I-NC) con alta integridad estructural.

La entrega uniforme permite que los átomos de yodo interactúen eficazmente con los sitios de defecto en el esqueleto de carbono. Esta interacción controlada facilita el anclaje preciso de átomos individuales de yodo, estabilizándolos dentro de la estructura del material.

Comprendiendo las Compensaciones

Dependencia de la Estabilidad del Caudal

Si bien esta configuración promueve la uniformidad, hace que el proceso sea muy sensible a la dinámica de fluidos del gas portador.

Si el flujo de gas es demasiado turbulento o demasiado rápido, las especies de yodo pueden pasar el sustrato sin tiempo de residencia suficiente para reaccionar. Por el contrario, si el flujo es demasiado lento, el transporte puede ser ineficiente, lo que lleva a una deposición prematura.

Precisión del Gradiente de Temperatura

El éxito de este método depende en gran medida del mantenimiento de una diferencia específica y estable entre las zonas aguas arriba y aguas abajo.

Si la temperatura aguas arriba fluctúa, la tasa de sublimación variará, lo que provocará niveles de dopaje inconsistentes. Se requiere un control térmico preciso para mantener constante la generación de gases activos durante toda la ventana de deposición.

Tomando la Decisión Correcta para su Objetivo

Para maximizar la eficacia de esta configuración de CVD, alinee sus parámetros de proceso con sus objetivos de síntesis específicos:

- Si su enfoque principal es la Homogeneidad del Dopaje: Priorice un flujo de gas portador estable y laminar para asegurar que las especies de yodo se distribuyan uniformemente en todo el sustrato de carbono.

- Si su enfoque principal es la Eficiencia del Anclaje Atómico: Calibre cuidadosamente la temperatura aguas arriba para asegurar que la tasa de sublimación coincida con la densidad de sitios de defecto disponibles aguas abajo.

Al aprovechar la física del horno tubular, transforma un simple proceso de calentamiento en una herramienta para la ingeniería atómica de precisión.

Tabla Resumen:

| Factor | Rol de la Configuración Aguas Arriba | Impacto en la Calidad I-NC |

|---|---|---|

| Gradiente Térmico | Zona de sublimación/descomposición | Controla la tasa de generación en fase gaseosa |

| Dinámica de Gases | Mecanismo de transporte del gas portador | Previene la difusión inversa y asegura el flujo |

| Zona de Mezcla | Homogeneización de gases activos | Elimina puntos calientes/irregularidades de dopaje |

| Objetivo Atómico | Entrega controlada al sustrato | Facilita el anclaje preciso en sitios de defecto |

Mejore su Ingeniería de Materiales con KINTEK

La precisión en la síntesis de carbono-nitrógeno dopado con yodo (I-NC) requiere más que una simple configuración: requiere un control térmico y de fluidos absoluto. Respaldado por I+D y fabricación expertos, KINTEK ofrece sistemas de tubos, vacío y CVD de alto rendimiento diseñados para mantener los gradientes de temperatura estables y los patrones de flujo laminar críticos para el dopaje a nivel atómico.

Ya sea que necesite una solución estándar o un sistema personalizable adaptado a sus necesidades de investigación únicas, nuestros hornos de alta temperatura de laboratorio brindan la estabilidad que sus materiales demandan.

¿Listo para optimizar su proceso de CVD? Contacte a KINTEK hoy mismo para discutir su proyecto y vea cómo nuestros sistemas expertos pueden mejorar la eficiencia de su laboratorio.

Guía Visual

Referencias

- Junjun Pei, Jinming Luo. Non-metallic iodine single-atom catalysts with optimized electronic structures for efficient Fenton-like reactions. DOI: 10.1038/s41467-025-56246-6

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- Horno de tubo CVD versátil hecho a medida Equipo de deposición química de vapor CVD Máquina

- Máquina de horno de tubo CVD de múltiples zonas de calentamiento para equipos de deposición química de vapor

- Horno tubular CVD de cámara partida con estación de vacío Máquina CVD

- 1700℃ Horno de atmósfera de nitrógeno inerte controlada

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Cómo genera un horno tubular altas temperaturas? Calentamiento eficiente y preciso para su laboratorio

- ¿Cómo afecta el programa de control de temperatura de un horno tubular a la formación de nanocristales de NiSSe? Optimice su síntesis

- ¿Cómo contribuye un horno tubular de alta temperatura al tratamiento de solución de aleaciones de titanio-aluminio?

- ¿Por qué se requiere un horno tubular industrial para el tratamiento térmico de cerámicas SiCN(Ni)/BN? Domina la Pirólisis Precisa

- ¿Cómo se utilizan los hornos tubulares rotatorios en la industria minera y metalúrgica? Aumente la eficiencia en el procesamiento de metales

- ¿Cuál es la función de un horno tubular industrial durante la carbonización secundaria de la biomasa? Lograr precisión.

- ¿Cuál es el propósito del aislamiento térmico en un horno tubular? Garantizar una calefacción uniforme y eficiencia energética

- ¿Cómo facilita un horno tubular de laboratorio la transformación del hidrocarbón en carbono poroso jerárquico?