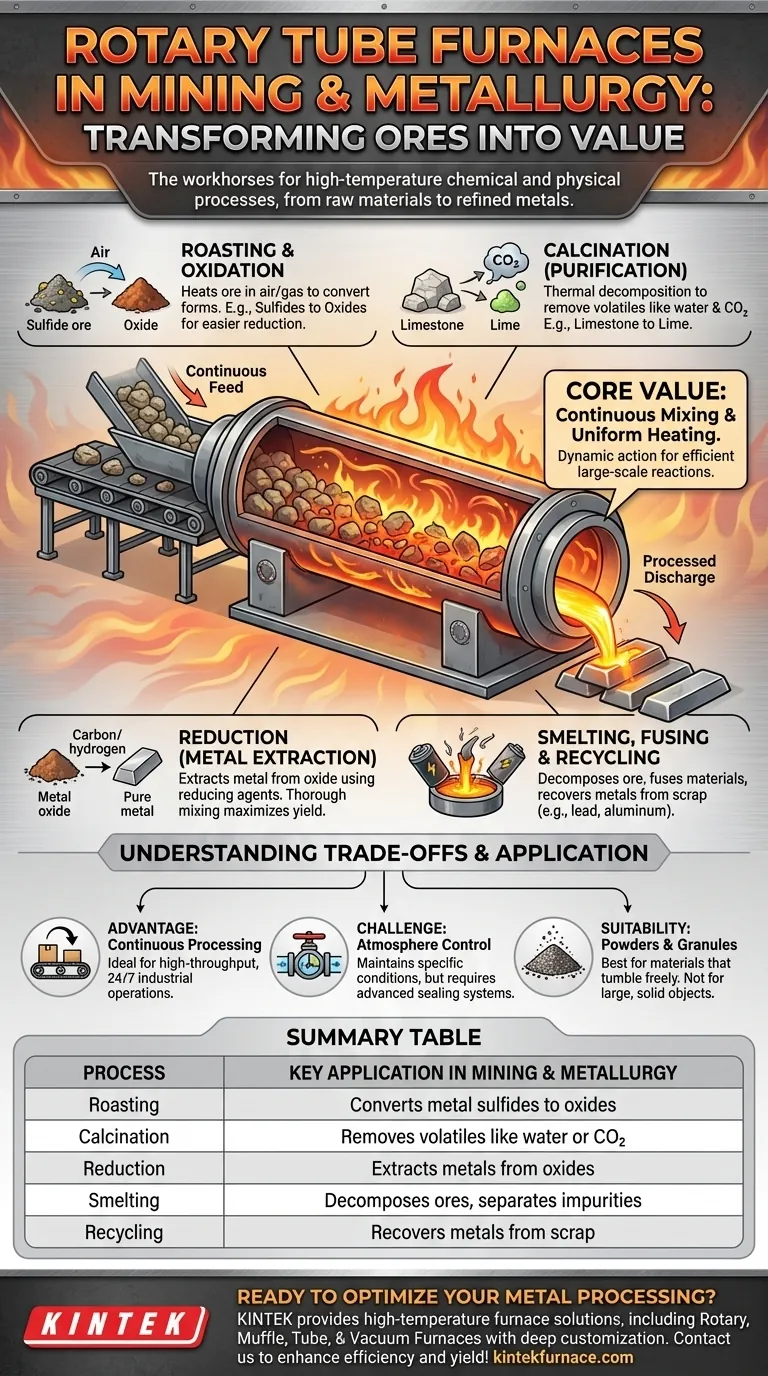

En la minería y la metalurgia, los hornos tubulares rotatorios son los caballos de batalla para transformar minerales y materiales en metales valiosos a través de procesos fisicoquímicos a alta temperatura. Se utilizan para una variedad de tratamientos térmicos, incluida la tostación, la calcinación, la reducción y la fundición, que son los pasos fundamentales para extraer, purificar y reciclar metales.

El valor central de un horno tubular rotatorio es su capacidad para mezclar y calentar uniformemente materiales granulares o en polvo de forma continua. Esta acción dinámica lo hace excepcionalmente eficiente para las reacciones químicas a gran escala necesarias para liberar y refinar metales a partir de sus minerales nativos.

La función principal: Transformar minerales en metales

El papel principal de un horno tubular rotatorio es inducir cambios químicos y físicos específicos en los materiales mediante calor y atmósfera controlados. La rotación del tubo del horno es la característica de diseño clave que permite estas transformaciones a escala industrial.

Tostación y Oxidación

La tostación es un proceso que calienta un mineral en presencia de aire o un gas específico. Esto se realiza a menudo para convertir sulfuros metálicos en óxidos más fácilmente reducibles.

La acción de volteo constante del horno garantiza que cada partícula del mineral esté expuesta de manera uniforme a la atmósfera del horno, promoviendo una reacción química completa y eficiente. Este es un paso preparatorio crítico para la extracción posterior.

Calcinación para la Purificación de Materiales

La calcinación es un proceso de tratamiento térmico utilizado para provocar la descomposición térmica o una transición de fase. En metalurgia, se utiliza para eliminar componentes volátiles como el agua o el dióxido de carbono de los minerales.

Por ejemplo, la calcinación se puede utilizar para convertir la piedra caliza (CaCO3) en cal (CaO), un agente fundente crucial en muchas operaciones de fundición. La eficiente transferencia de calor del horno a los polvos lo hace ideal para eliminar estas impurezas.

Reducción para la Extracción de Metales

La reducción es el proceso central para extraer metal de su mineral de óxido. Esto implica calentar el mineral en una atmósfera reductora (como monóxido de carbono o hidrógeno) para despojar químicamente a los átomos de oxígeno del metal.

El horno rotatorio sobresale aquí al garantizar un contacto íntimo entre las partículas sólidas del mineral y el agente reductor, ya sea un gas o un sólido como el carbono en polvo mezclado con la alimentación. Esta mezcla exhaustiva acelera la reacción y maximiza el rendimiento del metal.

Más allá de la extracción: Refinación y reciclaje

La versatilidad de los hornos rotatorios se extiende más allá de la extracción primaria de metales. También son herramientas críticas en procesos secundarios como la creación de aleaciones y la recuperación de materiales valiosos de los flujos de residuos.

Fundición y Fusión de Metales

La fundición utiliza calor y un agente reductor químico para descomponer el mineral, expulsando otros elementos como gases o escoria y dejando el metal atrás. Los hornos rotatorios se pueden configurar para alcanzar las altas temperaturas necesarias para la fundición.

También se utilizan para fundir y fusionar diferentes metales y materiales, creando aleaciones especializadas con las propiedades deseadas.

Recuperación y Reciclaje de Materiales

Los hornos rotatorios son muy eficaces en aplicaciones de reciclaje. Un ejemplo común es la recuperación de plomo de las baterías de chatarra.

El horno calienta el material para quemar el plástico y otros contaminantes mientras funde el plomo, que luego se puede recolectar para su purificación y reutilización. Este mismo principio se aplica a la recuperación de otros metales, como el aluminio, a partir de diversos subproductos industriales.

Comprender las compensaciones y limitaciones

Aunque son muy eficaces, la decisión de utilizar un horno tubular rotatorio conlleva consideraciones operativas específicas. Comprenderlas es clave para su implementación exitosa.

La ventaja del procesamiento continuo

A diferencia de los hornos estáticos por lotes, el diseño inclinado y giratorio de un horno rotatorio permite la alimentación continua de materia prima en un extremo y la descarga del material procesado en el otro. Esto los hace excepcionalmente adecuados para operaciones industriales de alto rendimiento y 24/7.

El desafío del control de la atmósfera

Mantener una atmósfera perfectamente sellada y controlada dentro de un tubo giratorio es un desafío de ingeniería significativo. Si bien los sistemas de sellado avanzados son efectivos, evitar cualquier ingreso de aire o fuga de gas del proceso en las juntas giratorias requiere un diseño y mantenimiento cuidadosos.

Idoneidad del material

Estos hornos están diseñados específicamente para procesar polvos, gránulos y materiales pequeños y grumosos que pueden volcarse libremente. No son adecuados para procesar objetos o componentes grandes y sólidos que podrían dañarse por la acción de volteo o que no se mezclarían adecuadamente.

Cómo aplicar esto a su proceso

La decisión de utilizar un horno tubular rotatorio depende de la transformación específica que requiera su material y de la escala de su operación.

- Si su enfoque principal es la preparación de minerales: Un horno rotatorio es ideal para la calcinación a gran escala para eliminar volátiles o para la tostación para convertir formas minerales, como convertir sulfuros en óxidos.

- Si su enfoque principal es la extracción directa de metales: Es la herramienta superior para los procesos de reducción donde el mineral en polvo debe mezclarse completa y uniformemente con un agente reductor para lograr altos rendimientos.

- Si su enfoque principal es el reciclaje y la recuperación: Utilice un horno rotatorio para separar eficientemente metales valiosos como el plomo o el aluminio de la chatarra quemando contaminantes y fundiendo el material objetivo para su recolección.

En última instancia, el horno tubular rotatorio es una herramienta potente y versátil, diseñada exclusivamente para garantizar el tratamiento térmico uniforme y la reacción química esenciales para la metalurgia moderna.

Tabla de resumen:

| Proceso | Aplicación clave en Minería y Metalurgia |

|---|---|

| Tostación | Convierte sulfuros metálicos en óxidos para una reducción más fácil |

| Calcinación | Elimina volátiles como agua o CO₂ de los minerales |

| Reducción | Extrae metales de los óxidos utilizando agentes reductores |

| Fundición | Descompone minerales para separar metales de impurezas |

| Reciclaje | Recupera metales (ej. plomo, aluminio) de chatarra |

¿Listo para optimizar su procesamiento de metales con hornos tubulares rotatorios avanzados? KINTEK aprovecha una I+D excepcional y la fabricación interna para proporcionar soluciones de hornos de alta temperatura adaptadas a la minería y la metalurgia. Nuestra línea de productos, que incluye hornos rotatorios, hornos de mufla, tubulares, de vacío y con atmósfera, se complementa con sólidas capacidades de personalización profunda para satisfacer con precisión sus necesidades experimentales y de producción únicas. Contáctenos hoy para discutir cómo podemos mejorar su eficiencia y rendimiento.

Guía Visual

Productos relacionados

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

- Horno tubular rotativo de vacío para laboratorio Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Máquina de horno tubular inclinado de deposición química mejorada por plasma PECVD

La gente también pregunta

- ¿Cuáles son los principales componentes estructurales de un horno rotatorio? Explore las partes clave para un procesamiento eficiente de materiales

- ¿Qué características suplementarias pueden mejorar el rendimiento de un horno tubular rotatorio? Impulsa la eficiencia con control de precisión

- ¿Cuál es el propósito del mecanismo de rotación en un horno de tubo rotatorio? Lograr una temperatura uniforme y un control de proceso mejorado

- ¿Cómo logran los hornos de tubo giratorio un control preciso de la temperatura? Domine el calentamiento uniforme para procesos dinámicos

- ¿Qué materiales se pueden utilizar para fabricar el conjunto de tubo giratorio de estos hornos? Elija el mejor para sus necesidades de alta temperatura