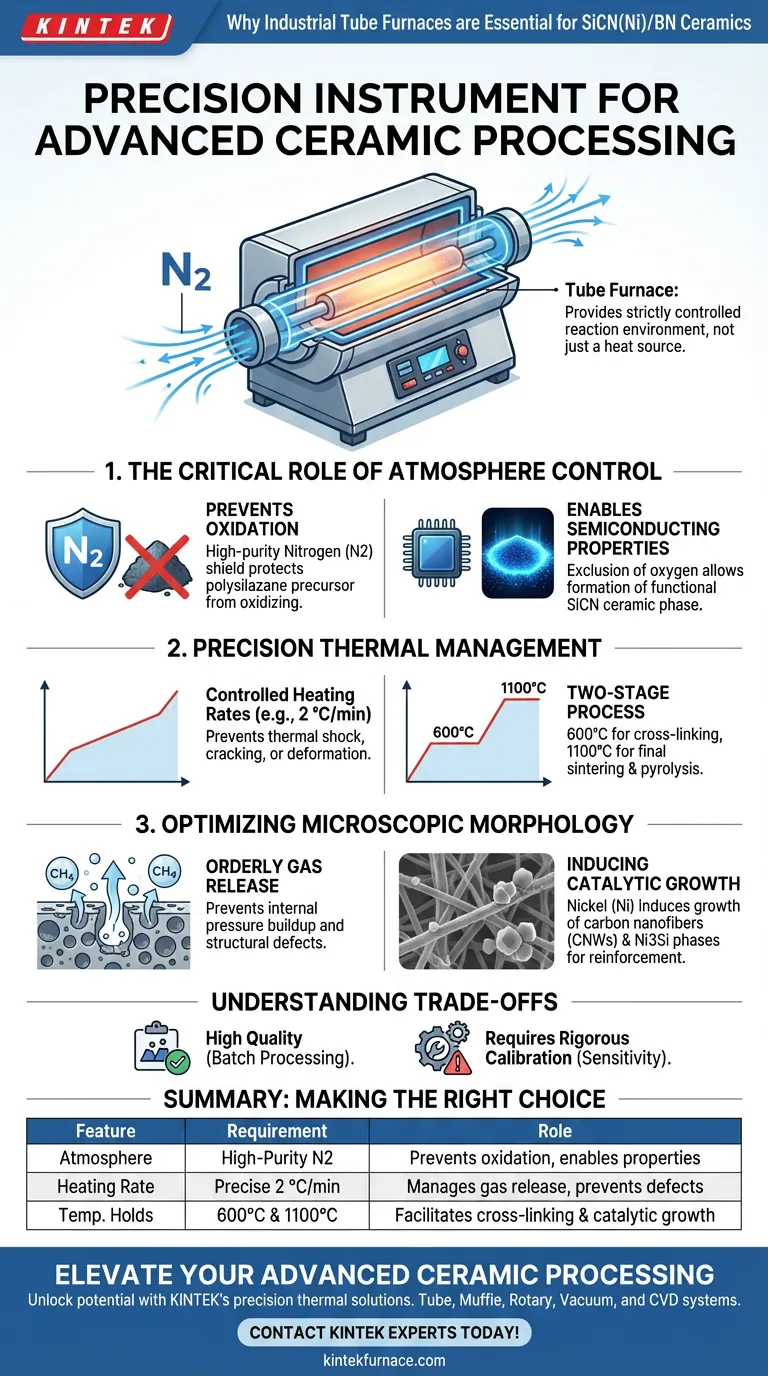

Un horno tubular industrial es esencial para procesar cerámicas SiCN(Ni)/BN porque proporciona un entorno de reacción estrictamente controlado que los hornos estándar no pueden igualar. Específicamente, permite la regulación precisa de las velocidades de calentamiento y mantiene una atmósfera de nitrógeno de alta pureza para prevenir la oxidación. Este control es obligatorio para convertir con éxito los precursores de polisilazano en una fase cerámica semiconductora de SiCN funcional.

El horno tubular sirve como un instrumento de precisión en lugar de una simple fuente de calor. Facilita un proceso de pirólisis complejo de dos etapas que permite la liberación ordenada de gases y el crecimiento catalítico de nanofibras de carbono, asegurando que el material final alcance su morfología microscópica óptima.

El Papel Crítico del Control de la Atmósfera

Prevención de la Oxidación del Material

La función principal del horno tubular en este contexto es mantener una atmósfera protectora de nitrógeno (N2) de alta pureza.

Sin este gas de protección, el precursor de polisilazano se oxidaría durante la pirólisis en lugar de convertirse en la fase cerámica deseada.

Habilitación de Propiedades Semiconductoras

La exclusión de oxígeno es fundamental para la transformación química del precursor.

Al asegurar que la reacción ocurra en un entorno inerte, el horno permite la formación de la fase cerámica SiCN, que es responsable de las propiedades semiconductoras específicas del material.

Gestión Térmica de Precisión

Velocidades de Calentamiento Controladas

La conversión exitosa requiere un aumento de temperatura lento y constante, específicamente a velocidades como 2 °C por minuto.

El horno tubular industrial permite este control granular, previniendo el choque térmico o reacciones rápidas que podrían agrietar o deformar el cuerpo cerámico.

Ejecución de un Proceso de Dos Etapas

La conversión de cerámicas SiCN(Ni)/BN no es un evento de calentamiento lineal; requiere un proceso de calentamiento de dos etapas programable.

El horno gestiona eficazmente una retención a 600 °C para el entrecruzamiento constante, seguida de un aumento a 1100 °C para el sinterizado y pirólisis final.

Optimización de la Morfología Microscópica

Gestión de la Liberación de Gases

Durante la pirólisis, se generan gases de moléculas pequeñas como el metano (CH4) dentro del material.

El programa de control de temperatura preciso del horno tubular asegura que estos gases se liberen de manera ordenada, previniendo la acumulación de presión interna que podría provocar defectos estructurales.

Inducción del Crecimiento Catalítico

El entorno térmico específico permite que el componente de níquel (Ni) actúe como catalizador durante el ciclo de calentamiento.

Bajo estas condiciones estrictamente mantenidas, el níquel induce el crecimiento in situ de nanofibras de carbono (CNW) y fases cristalinas de Ni3Si, que son vitales para reforzar la estructura de la cerámica.

Comprender las Compensaciones

Limitaciones del Procesamiento por Lotes

Si bien los hornos tubulares ofrecen un control ambiental superior, suelen ser unidades de procesamiento por lotes con volumen limitado.

Esto asegura alta calidad para materiales especializados como SiCN(Ni)/BN, pero puede restringir el rendimiento en comparación con los hornos de cinta continua utilizados para cerámicas de menor grado.

Sensibilidad de Calibración

Los estrictos requisitos para las velocidades de calentamiento (por ejemplo, 2 °C/min) y la pureza de la atmósfera significan que el equipo requiere una calibración rigurosa.

Sensores inexactos o fugas en los sellos del tubo pueden provocar oxidación inmediata o pirólisis incompleta, haciendo que el lote sea inutilizable.

Tomando la Decisión Correcta para su Objetivo

Para garantizar la fabricación exitosa de cerámicas SiCN(Ni)/BN, alinee la configuración de su equipo con sus objetivos de materiales específicos:

- Si su enfoque principal es la Pureza de Fase: Asegúrese de que el horno esté certificado para operaciones de alto vacío o presión positiva de alta pureza para mantener la integridad de la atmósfera de nitrógeno.

- Si su enfoque principal es la Integridad Estructural: Priorice un horno con controladores programables avanzados para aplicar estrictamente la velocidad de calentamiento de 2 °C/min y las retenciones de temperatura multietapa.

En última instancia, el horno tubular industrial no es solo un calentador, sino la herramienta habilitadora que define la realidad química y estructural de los composites cerámicos avanzados.

Tabla Resumen:

| Característica | Requisito | Rol en el Procesamiento de Cerámica |

|---|---|---|

| Atmósfera | Nitrógeno de Alta Pureza (N2) | Previene la oxidación y permite propiedades semiconductoras |

| Velocidad de Calentamiento | Precisa 2 °C/min | Gestiona la liberación de gases (CH4) y previene defectos estructurales |

| Retenciones de Temperatura | Etapas de 600 °C y 1100 °C | Facilita el entrecruzamiento y el crecimiento catalítico de nanofibras de carbono |

| Tipo de Sistema | Horno Tubular Controlado | Asegura un entorno de alta pureza frente a hornos estándar |

Eleve su Procesamiento de Cerámicas Avanzadas

Desbloquee todo el potencial de sus cerámicas SiCN(Ni)/BN con las soluciones térmicas de precisión de KINTEK. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos sistemas de Tubos, Muflas, Rotatorios, Vacío y CVD de alto rendimiento adaptados a sus necesidades específicas de investigación o producción. Ya sea que necesite un control estricto de la atmósfera o un calentamiento programable multietapa, nuestros hornos personalizables garantizan que sus materiales logren una morfología microscópica y pureza óptimas.

¿Listo para optimizar su tratamiento térmico? ¡Contacte a los Expertos de KINTEK Hoy Mismo para discutir sus requisitos únicos de laboratorio o industriales!

Guía Visual

Referencias

- Yanchun Tong, Shigang Wu. Enhanced electromagnetic wave absorption properties of SiCN(Ni)/BN ceramics by <i>in situ</i> generated Ni and Ni<sub>3</sub>Si. DOI: 10.1039/d3ra07877a

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno de mufla para laboratorio

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- 1400℃ Horno de atmósfera de nitrógeno inerte controlada

La gente también pregunta

- ¿Por qué es esencial el flujo continuo de argón de alta pureza durante el recocido del óxido de grafito en un horno tubular?

- ¿Cuál es el uso previsto del horno tubular de 3 zonas? Lograr un control térmico preciso para materiales avanzados

- ¿Por qué es fundamental controlar con precisión la velocidad de calentamiento a 3 °C/min para los electrodos Ni/NiO@GF? Lograr la integridad estructural

- ¿Por qué el control de la velocidad de calentamiento y el flujo de gas en un horno de tubo de laboratorio es fundamental para los materiales absorbentes de ondas electromagnéticas?

- ¿Cómo se compara un horno de tubo de caída con un horno de tubo horizontal? Elija el horno adecuado para su proceso

- ¿Qué es el proceso de calentamiento en tres pasos en la atomización en horno de grafito? Explicación del análisis térmico de precisión

- ¿Qué papel juega un horno tubular de alta temperatura en la pirólisis inicial de la biomasa de hojas de palmera datilera? Perspectivas clave

- ¿Qué condiciones de procesamiento central proporciona el horno tubular horizontal para la grafización y la MCW? Precision Heating