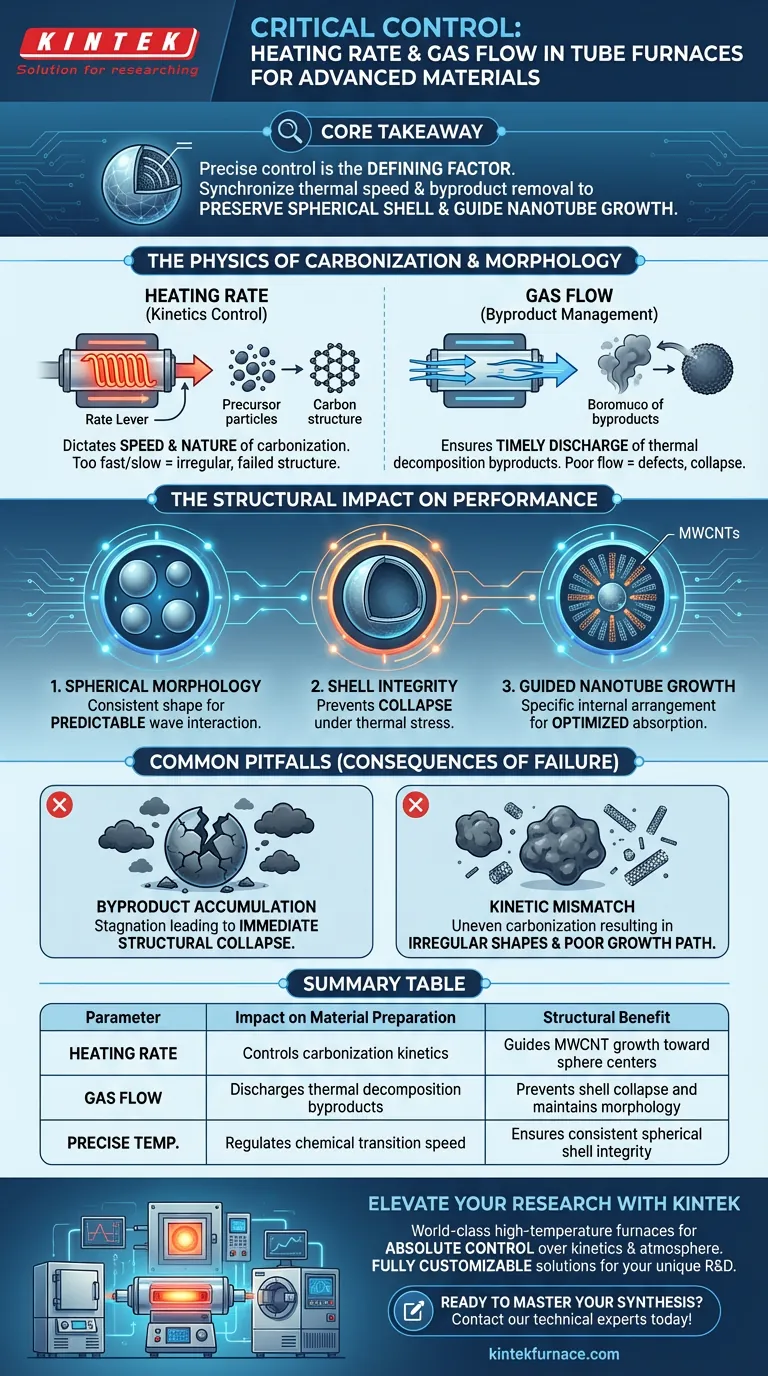

El control preciso de la velocidad de calentamiento y el flujo de gas es el factor determinante en la ingeniería de la microestructura de los materiales absorbentes de ondas electromagnéticas. La velocidad de calentamiento dicta la cinética de carbonización, mientras que el flujo de gas asegura la eliminación inmediata de los subproductos de la descomposición térmica. Juntos, estos parámetros evitan el colapso estructural y permiten las características morfológicas precisas requeridas para un alto rendimiento.

Conclusión Clave El rendimiento electromagnético de su material está directamente relacionado con su geometría física. Al sincronizar la velocidad de la reacción térmica con la eliminación eficiente de subproductos, preserva la estructura crítica de la cáscara esférica y guía el crecimiento de los nanotubos de carbono hacia adentro, maximizando las capacidades de absorción.

La Física de la Carbonización y la Morfología

Para comprender por qué importan estos parámetros del horno, debe ir más allá de la configuración de la temperatura y centrarse en el entorno dinámico dentro del tubo.

Controlando la Cinética de Carbonización

La velocidad de calentamiento es la palanca principal para controlar la velocidad y la naturaleza del proceso de carbonización.

Determina las características cinéticas de cómo los materiales precursores se transforman en carbono.

Si esta velocidad no se regula cuidadosamente, la transición química fundamental ocurrirá demasiado rápido o demasiado lento para soportar la estructura deseada.

Gestionando los Subproductos de la Descomposición

A medida que el material se calienta, libera subproductos de la descomposición térmica.

La precisión del flujo de gas es responsable de la descarga oportuna de estos subproductos de la zona de reacción.

Si estos subproductos no se eliminan eficientemente, pueden interferir con el material en desarrollo, lo que lleva a defectos o fallas estructurales.

El Impacto Estructural en el Rendimiento

El objetivo final de regular el entorno del horno es dictar la forma física del compuesto. La fuente del material destaca tres resultados estructurales específicos que dependen de estos controles.

Manteniendo la Morfología Esférica

El compuesto depende de una morfología esférica específica para funcionar eficazmente.

El control preciso de los parámetros del horno asegura que estas esferas se formen correctamente durante la síntesis.

Sin esta consistencia geométrica, la interacción del material con las ondas electromagnéticas se vuelve impredecible y menos eficiente.

Previniendo el Colapso de la Cáscara

El material posee una delicada estructura de cáscara que es propensa a fallas durante el procesamiento a alta temperatura.

El flujo de gas y las velocidades de calentamiento adecuadas evitan que esta cáscara colapse bajo el estrés de la descomposición y la expansión térmica.

Una cáscara colapsada destruye la cavidad interna del material, haciéndolo mucho menos efectivo para la absorción de ondas.

Guiando el Crecimiento de Nanotubos

Quizás el requisito más intrincado es la colocación de Nanotubos de Carbono de Pared Múltiple (MWCNT).

Las condiciones de procesamiento correctas guían el crecimiento de estos MWCNT hacia el centro de las esferas.

Esta disposición interna específica es un factor decisivo en la optimización del rendimiento electromagnético del material.

Errores Comunes a Evitar

Cuando la calibración falla, el material falla. Comprender las consecuencias de un control deficiente es esencial.

El Riesgo de Acumulación de Subproductos

Si el flujo de gas es insuficiente, los subproductos de la descomposición permanecen alrededor de la muestra.

Este estancamiento interrumpe la formación de la cáscara, lo que a menudo conduce a un colapso estructural inmediato.

Desajuste Cinético

Si la velocidad de calentamiento ignora los requisitos cinéticos del precursor, la carbonización será desigual.

Esto da como resultado formas irregulares en lugar de esferas perfectas, interrumpiendo la ruta de crecimiento interna de los MWCNT.

Tomando la Decisión Correcta para su Objetivo

Para lograr una absorción de alto rendimiento, debe tratar el horno de tubo como un instrumento de precisión en lugar de un simple horno.

- Si su enfoque principal es la Integridad Estructural: Priorice la precisión del flujo de gas para garantizar la descarga oportuna de subproductos y prevenir el colapso de la estructura de la cáscara.

- Si su enfoque principal es la Arquitectura Interna: Ajuste la velocidad de calentamiento para controlar la cinética de carbonización, asegurando que los MWCNT crezcan específicamente hacia el centro de las esferas.

Dominar estas variables transforma los precursores en bruto en una arquitectura altamente diseñada capaz de una absorción superior de ondas electromagnéticas.

Tabla Resumen:

| Parámetro | Impacto en la Preparación del Material | Beneficio Estructural |

|---|---|---|

| Velocidad de Calentamiento | Controla la cinética de carbonización | Guía el crecimiento de MWCNT hacia los centros de las esferas |

| Flujo de Gas | Descarga los subproductos de la descomposición térmica | Previene el colapso de la cáscara y mantiene la morfología |

| Temp. Precisa | Regula la velocidad de transición química | Asegura la integridad consistente de la cáscara esférica |

Mejore su Investigación de Materiales con KINTEK

La precisión es la diferencia entre el fallo estructural y la innovación de alto rendimiento. KINTEK ofrece hornos de laboratorio de alta temperatura de clase mundial, incluidos sistemas de mufla, tubo, rotatorios, de vacío y CVD, diseñados para brindarle un control absoluto sobre la cinética de calentamiento y la gestión de la atmósfera.

Ya sea que esté diseñando absorbentes complejos de ondas electromagnéticas o compuestos de carbono avanzados, nuestros sistemas son totalmente personalizables para satisfacer sus requisitos únicos de I+D. Respaldado por una fabricación experta, KINTEK permite a los investigadores lograr la morfología exacta que demandan sus materiales innovadores.

¿Listo para dominar su proceso de síntesis?

Póngase en contacto con nuestros expertos técnicos hoy mismo para encontrar su solución de horno personalizada.

Guía Visual

Referencias

- Ze Wu, Lei Liu. MXene Hollow Spheres Supported by a C–Co Exoskeleton Grow MWCNTs for Efficient Microwave Absorption. DOI: 10.1007/s40820-024-01326-3

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 1800℃ Horno de mufla de alta temperatura para laboratorio

La gente también pregunta

- ¿Cuál es el propósito principal de usar un horno tubular con protección atmosférica? Optimizar la síntesis de carbono dopado con N/S

- ¿Qué entorno de proceso específico proporciona un horno tubular para la teluración de PtTe2? Lograr alta cristalinidad

- ¿Cuál es el papel específico de un horno tubular en la síntesis de borato de cobalto y sodio (NCBO)? Lograr cristales puros

- ¿Cómo contribuye un horno tubular a la precisión de la descomposición térmica de microplásticos? Garantice la precisión de la pirólisis.

- ¿Cuáles son las capacidades clave del horno tubular de 3 zonas? Logre un control térmico preciso para su laboratorio

- ¿Qué papel juega un horno de recocido tubular en la pasivación de CdSeTe? Optimizar la vida útil del portador de película delgada

- ¿Cómo controla un horno tubular industrial de alta temperatura la calidad de la cristalización? Síntesis de LiScO2:Cr3+

- ¿Cuál es la importancia de usar tapones de silicona cónicos perforados para sellar reactores de tubo de cuarzo? Logre precisión.