En esencia, un horno tubular de 3 zonas proporciona un control preciso sobre el entorno térmico de un material, principalmente para aplicaciones como el recocido y la deposición química de vapor (CVD). Sus capacidades clave incluyen la adaptación de muestras de hasta 60 mm, la gestión del flujo de gas a través de un colector y, lo más importante, la creación de zonas de temperatura altamente uniformes o con perfiles específicos que son imposibles de lograr con una sola zona de calentamiento.

Un horno tubular de 3 zonas no es simplemente una herramienta para calentar; es un instrumento de precisión para la ingeniería térmica. Su principal ventaja sobre un horno de una sola zona es la capacidad de compensar activamente la pérdida de calor en los extremos del tubo, lo que resulta en una zona caliente significativamente más grande, más estable y uniforme para el procesamiento de materiales.

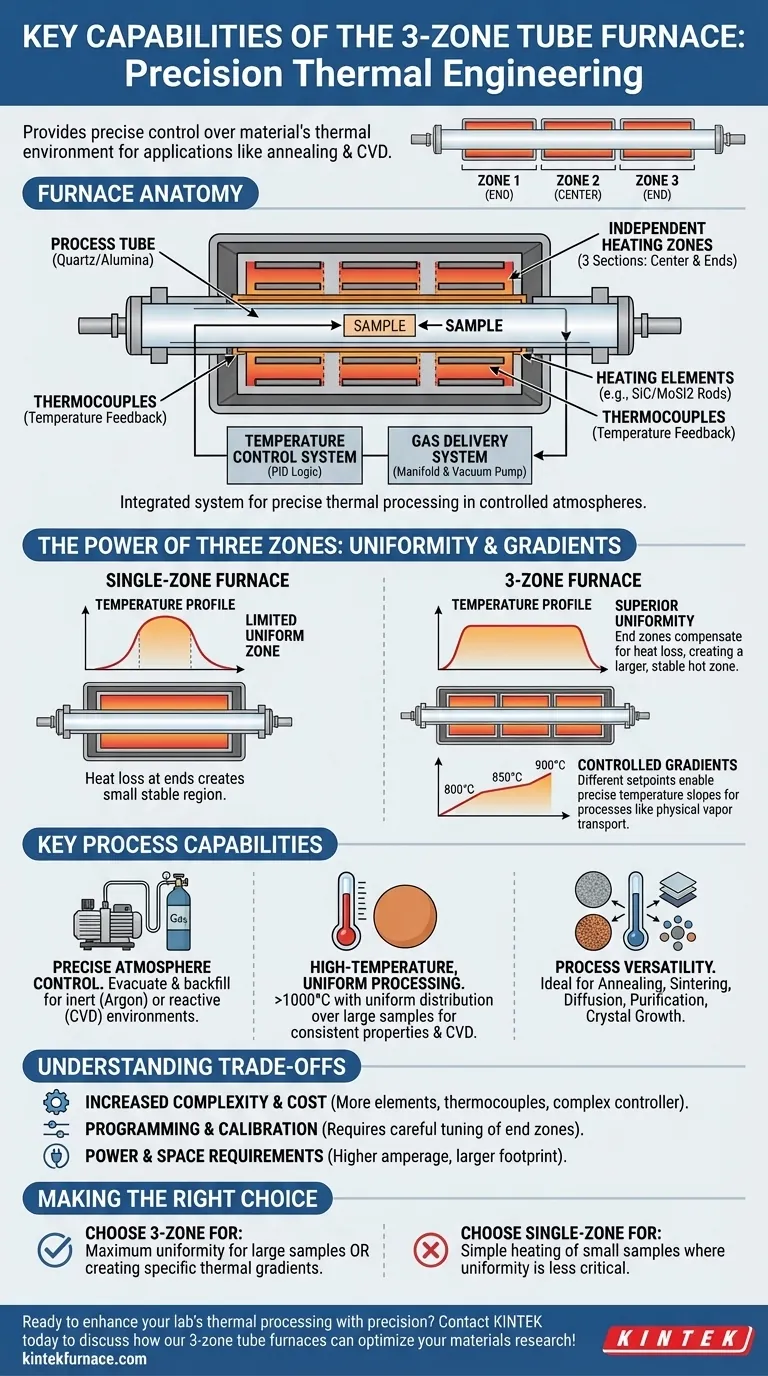

Comprendiendo la Anatomía del Horno

Para comprender sus capacidades, primero debemos entender sus componentes fundamentales. Un horno tubular es un sistema de partes integradas diseñado para un procesamiento térmico preciso en una atmósfera controlada.

El Tubo de Proceso

El núcleo del horno es el tubo de proceso, que contiene la muestra y la atmósfera. Estos suelen estar hechos de cuarzo para temperaturas de hasta ~1200°C o de alúmina de alta pureza (corindón) para temperaturas más altas, lo que garantiza resistencia al choque térmico y previene la contaminación.

El Sistema de Calentamiento

Alrededor del tubo se encuentran los elementos calefactores. Estos suelen ser alambres de resistencia o varillas robustas de carburo de silicio (SiC) / disilicida de molibdeno (MoSi2). En un horno de 3 zonas, estos elementos se separan en tres secciones distintas y controladas independientemente: una zona central grande y dos zonas terminales más pequeñas.

Los Sistemas de Control y Gas

Un sofisticado sistema de control de temperatura, a menudo utilizando lógica PID (Proporcional-Integral-Derivativo), lee datos de termopares y ajusta la potencia de cada una de las tres zonas de forma independiente. Un sistema de suministro de gas, a menudo un colector preinstalado, permite la introducción de gases inertes o reactivos y puede combinarse con una bomba de vacío para lograr un entorno de alto vacío.

El Poder de las Tres Zonas: Uniformidad y Gradientes

La característica definitoria de este horno es su control multizona. Esta capacidad aborda directamente el desafío fundamental del procesamiento térmico en un tubo: el calor escapa naturalmente por los extremos.

Logrando una Uniformidad Superior

En un horno de una sola zona, el perfil de temperatura alcanza su punto máximo en el centro y disminuye significativamente hacia los extremos, creando una región muy pequeña de temperatura estable y uniforme.

Un horno de 3 zonas resuelve esto al permitir que las dos zonas terminales se configuren a una temperatura más alta que la zona central. Este calor adicional contrarresta activamente la pérdida térmica natural, creando un perfil de temperatura mucho más largo, plano y uniforme en el centro del horno.

Creando Gradientes Controlados

Más allá de la uniformidad, las zonas independientes se pueden programar para crear un gradiente de temperatura preciso. Al configurar las tres zonas a diferentes temperaturas (por ejemplo, 800°C, 850°C, 900°C), se pueden impulsar procesos como el transporte físico de vapor, donde el material se sublima en una zona caliente y cristaliza en una zona más fría.

Capacidades Clave Explicadas

El diseño multizona permite varias capacidades críticas de proceso que son esenciales en la investigación de materiales y la fabricación avanzada.

Control Preciso de la Atmósfera

El diseño de tubo sellado es crucial. Permite a los operadores evacuar el aire con una bomba de vacío y rellenar con un gas específico. Esto es indispensable para procesos que requieren una atmósfera inerte (como argón para prevenir la oxidación durante el recocido) o una atmósfera reactiva para CVD.

Procesamiento Uniforme a Alta Temperatura

Estos hornos pueden exceder rutinariamente los 1000°C, y algunos modelos especializados van mucho más allá. La configuración de 3 zonas asegura que esta alta temperatura se distribuya uniformemente sobre una gran área de muestra, lo cual es crítico para propiedades consistentes del material, deposición uniforme de películas en CVD o crecimiento de cristales grandes y sin defectos.

Versatilidad del Proceso

La combinación de control preciso de temperatura y atmósfera hace del horno de 3 zonas una herramienta versátil. Se puede utilizar para una amplia gama de aplicaciones, incluyendo recocido, sinterización, difusión, purificación y crecimiento de cristales.

Comprendiendo las Ventajas y Desventajas

Aunque potente, un horno de 3 zonas no siempre es la opción necesaria. Sus ventajas vienen con consideraciones específicas.

Mayor Complejidad y Costo

Un horno de 3 zonas tiene más elementos calefactores, más termopares y un controlador más complejo. Esto conduce inevitablemente a un precio de compra inicial más alto y, potencialmente, a un mantenimiento más complejo en comparación con un modelo más simple de una sola zona.

Programación y Calibración

Lograr un perfil térmico perfectamente plano requiere una programación y calibración cuidadosas. El operador debe ajustar los puntos de ajuste de las zonas terminales en relación con la zona central para lograr el resultado deseado, lo que puede implicar algunas pruebas y errores iniciales.

Requisitos de Potencia y Espacio

Tres zonas de calentamiento consumen más energía que una. Estos sistemas suelen requerir un servicio eléctrico de mayor amperaje y tienen una huella física más grande en el laboratorio, lo que debe planificarse.

Tomando la Decisión Correcta para su Objetivo

Seleccionar el horno adecuado depende enteramente de la precisión que exija su proceso.

- Si su enfoque principal es la máxima uniformidad térmica para muestras grandes: Un horno de 3 zonas es el instrumento correcto, ya que está diseñado específicamente para crear una zona caliente grande y estable.

- Si su enfoque principal es crear un gradiente térmico específico: Un horno de 3 zonas es esencial para aplicaciones como el transporte de vapor que dependen de una pendiente de temperatura controlada.

- Si su enfoque principal es el calentamiento simple de muestras pequeñas donde la uniformidad es menos crítica: Es probable que un horno de una sola zona más económico sea suficiente para sus necesidades.

En última instancia, invertir en un horno de 3 zonas es una decisión para priorizar el control preciso sobre el entorno térmico de su material.

Tabla Resumen:

| Capacidad | Descripción |

|---|---|

| Control Multizona | Control de temperatura independiente para tres zonas para lograr uniformidad o gradientes. |

| Atmósfera Precisa | Tubo sellado con colector de gas para atmósferas inertes o reactivas y compatibilidad con vacío. |

| Operación a Alta Temperatura | Capaz de superar los 1000°C con distribución uniforme del calor para resultados consistentes. |

| Versatilidad del Proceso | Adecuado para aplicaciones de recocido, CVD, sinterización, difusión y crecimiento de cristales. |

| Acomodación de Muestras | Maneja muestras de hasta 60 mm de diámetro para diversas configuraciones experimentales. |

¿Listo para mejorar el procesamiento térmico de su laboratorio con precisión? Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotativos, hornos de vacío y atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Contáctenos hoy para discutir cómo nuestros hornos tubulares de 3 zonas pueden optimizar su investigación de materiales y lograr resultados superiores.

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular de cuarzo de laboratorio Horno tubular de calentamiento RTP

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

La gente también pregunta

- ¿Qué características de seguridad y fiabilidad se incorporan en un horno de tubo vertical? Garantizando un procesamiento seguro y consistente a altas temperaturas

- ¿Cómo se utiliza un horno de tubo vertical para estudios de ignición de polvo de combustible? Modelo de combustión industrial con precisión

- ¿Cómo se utiliza un horno tubular de alta temperatura en la síntesis de nanocompuestos de MoO2/MWCNT? Guía de Precisión

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales

- ¿Cuáles son las consideraciones operativas clave al usar un horno tubular de laboratorio? Domine la temperatura, la atmósfera y la seguridad