En esencia, un horno tubular de 3 zonas está diseñado para procesos térmicos de alta precisión como el recocido flexible y la deposición química de vapor (CVD) a temperaturas generalmente inferiores a 1000 °C. Su configuración multizona está diseñada para crear un entorno de temperatura altamente uniforme o con un perfil específico que es superior a lo que puede lograr un horno de una sola zona.

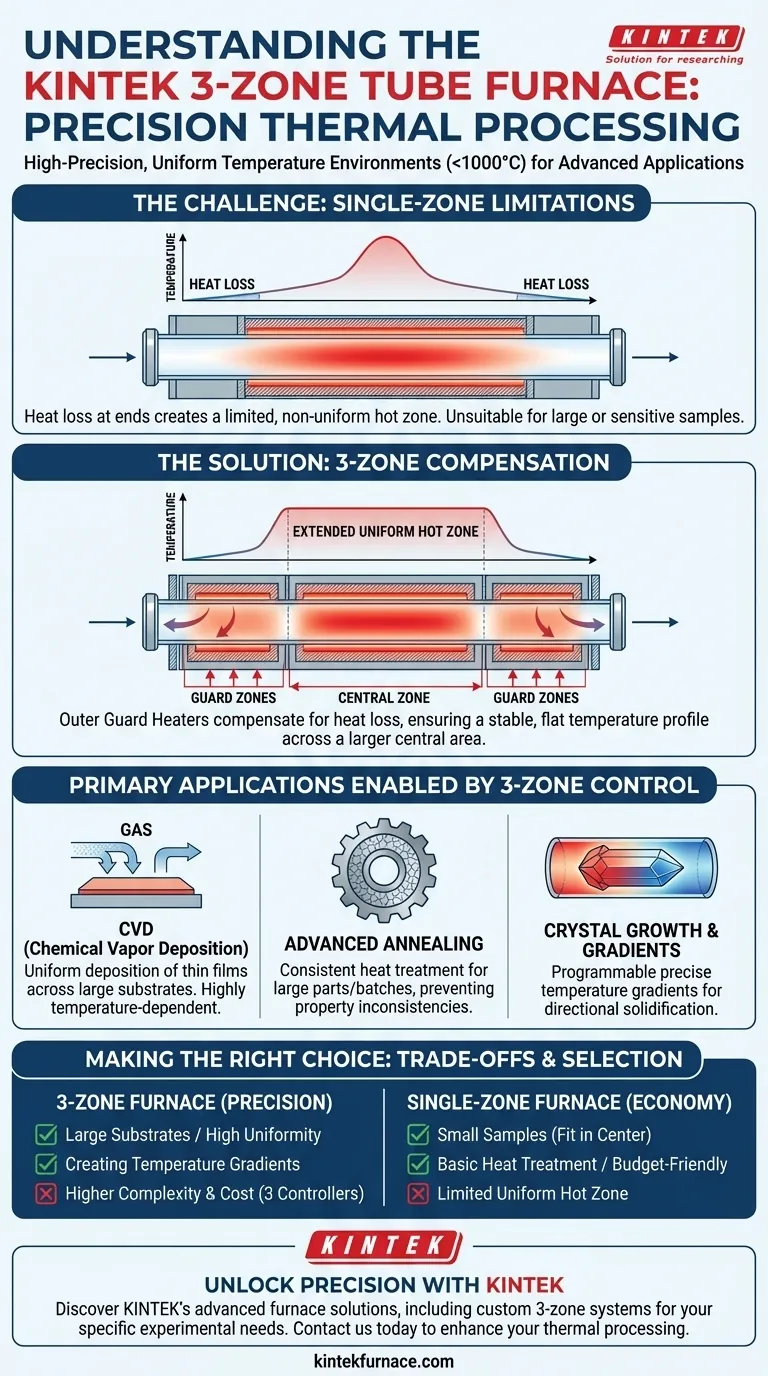

El desafío central en cualquier horno tubular es la pérdida de calor en los extremos del tubo. Un horno de 3 zonas resuelve esto utilizando dos zonas exteriores de "protección" para compensar esta pérdida, asegurando que la gran zona central mantenga una temperatura excepcionalmente estable y uniforme.

El problema fundamental: lograr una verdadera uniformidad térmica

Cualquier proceso de calentamiento que requiera consistencia en una muestra, desde la creación de películas semiconductoras hasta el recocido de piezas metálicas, depende de la uniformidad térmica. Un horno de 3 zonas está diseñado específicamente para dominar este desafío.

Por qué los hornos de una sola zona tienen límites

En un horno estándar de una sola zona, la temperatura es más alta en el centro mismo y disminuye naturalmente hacia los extremos más fríos y abiertos del tubo. Este fenómeno de pérdida de calor reduce la "zona caliente" efectiva donde la temperatura es estable y precisa. Para muestras grandes o procesos sensibles, esta área uniforme limitada es un inconveniente significativo.

La solución de 3 zonas: compensar la pérdida de calor

Un horno de 3 zonas divide el elemento calefactor en tres secciones controladas independientemente: una zona central grande y dos zonas más pequeñas en cada extremo.

Las zonas exteriores actúan como calentadores de protección (guard heaters). Al configurarlas a una temperatura ligeramente superior, puede crear barreras térmicas que evitan que el calor escape de la zona central. Esto cancela efectivamente la caída natural de la temperatura.

El resultado: una zona caliente más larga y plana

Esta compensación crea un perfil de temperatura mucho más largo, plano y estable en toda la zona central. Esto le permite procesar muestras más grandes o ejecutar procesos que son muy sensibles a las variaciones de temperatura con mucha mayor fiabilidad.

Aplicaciones principales habilitadas por el control de 3 zonas

El control preciso ofrecido por una arquitectura de 3 zonas lo hace ideal para la síntesis y el tratamiento de materiales avanzados.

Deposición Química de Vapor (CVD)

En CVD, los gases precursores fluyen a través del tubo y reaccionan en un sustrato calentado para formar una película delgada. La velocidad de esta reacción y la calidad de la película resultante dependen en gran medida de la temperatura. La zona caliente uniforme de un horno de 3 zonas asegura que la película se deposite uniformemente en todo el sustrato.

Recocido avanzado

El recocido modifica la microestructura de un material para mejorar sus propiedades. Al recocer componentes grandes o lotes de piezas más pequeñas, una temperatura uniforme asegura que cada parte del material reciba exactamente el mismo tratamiento térmico. Esto previene inconsistencias en la dureza, ductilidad o propiedades eléctricas.

Crecimiento de cristales y congelación de gradiente

Un horno de 3 zonas también se puede programar para crear un gradiente de temperatura preciso configurando cada zona a una temperatura objetivo diferente. Esto es esencial para la solidificación direccional y ciertos tipos de crecimiento de cristales, como el transporte físico de vapor, donde el material se evapora en una zona caliente y se condensa en una zona más fría.

Comprensión de las compensaciones (Trade-offs)

Aunque potente, un horno de 3 zonas no siempre es la opción necesaria. Comprender sus compensaciones es clave para tomar una inversión acertada.

Complejidad y costo incrementados

Un horno de 3 zonas requiere tres controladores de temperatura y termopares separados. Este hardware y lógica de control adicionales lo hacen inherentemente más complejo y costoso que un modelo comparable de una sola zona.

Cuándo es suficiente una sola zona

Para procesar muestras muy pequeñas que caben cómodamente dentro de la zona caliente naturalmente uniforme de un horno de una sola zona, el gasto y la complejidad añadidos de un sistema de 3 zonas pueden ser innecesarios.

Configuración horizontal frente a otras

Este diseño es distinto de otros tipos de hornos. Los hornos verticales son mejores para procesos que implican el enfriamiento rápido (quenching) o la caída de muestras, mientras que los hornos rotatorios están construidos para el procesamiento continuo de polvos y materiales sueltos. El horno horizontal de 3 zonas está diseñado específicamente para el procesamiento por lotes de sustratos o piezas que requieren una atmósfera estática y controlada.

Tomar la decisión correcta para su proceso

Su aplicación específica dicta si la precisión de un horno de 3 zonas es un requisito o un gasto innecesario.

- Si su enfoque principal es procesar sustratos grandes o asegurar la máxima uniformidad térmica para procesos como CVD: Un horno de 3 zonas es la opción superior para crear una zona caliente larga y estable.

- Si su enfoque principal es el crecimiento de cristales o la creación de gradientes de temperatura específicos: El control independiente de un horno de 3 zonas proporciona la flexibilidad necesaria para diseñar un perfil térmico preciso.

- Si su enfoque principal es procesar muestras pequeñas, realizar tratamientos térmicos básicos o gestionar un presupuesto ajustado: Un horno de una sola zona es a menudo una solución más económica y perfectamente adecuada.

En última instancia, elegir el horno correcto consiste en hacer coincidir las capacidades de la herramienta con los requisitos específicos de su proceso.

Tabla de resumen:

| Característica | Descripción |

|---|---|

| Uso principal | Procesos térmicos de alta precisión como recocido y CVD a temperaturas inferiores a 1000 °C |

| Ventaja clave | Crea una zona de temperatura uniforme o perfilada compensando la pérdida de calor con calentadores de protección |

| Aplicaciones ideales | Deposición Química de Vapor (CVD), recocido avanzado, crecimiento de cristales y congelación de gradiente |

| Consideraciones | Más complejo y costoso que los hornos de una sola zona; mejor para muestras grandes o procesos sensibles |

Desbloquee la precisión en su laboratorio con las soluciones avanzadas de hornos de KINTEK

Aprovechando una I+D excepcional y la fabricación interna, KINTEK proporciona a diversos laboratorios soluciones avanzadas de hornos de alta temperatura. Nuestra línea de productos, que incluye hornos de mufla, tubulares, rotatorios, hornos de vacío y de atmósfera, y sistemas CVD/PECVD, se complementa con nuestra sólida capacidad de personalización profunda para satisfacer con precisión los requisitos experimentales únicos. Ya sea que necesite la calefacción uniforme de un horno tubular de 3 zonas para CVD o sistemas adaptados para otros procesos, ofrecemos fiabilidad y rendimiento.

Contáctenos hoy para discutir cómo nuestra experiencia puede mejorar su procesamiento térmico: ¡Póngase en contacto ahora!

Guía Visual

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- Horno tubular rotativo multizona de calentamiento dividido Horno tubular rotativo

- Horno tubular de cuarzo multizona para laboratorio Horno tubular

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- Horno tubular rotativo de trabajo continuo sellado al vacío Horno tubular rotativo

La gente también pregunta

- ¿Por qué se utiliza un horno tubular para el tratamiento térmico de materiales catódicos compuestos de S/C? Optimizar la Estabilidad de la Batería

- ¿Qué papel desempeña un horno tubular de laboratorio durante la carbonización de LCNS?

- ¿Cómo logra un horno de tubo vertical un control de temperatura preciso? Desbloquee una estabilidad térmica superior para su laboratorio

- ¿Qué medidas de seguridad son esenciales al operar un horno tubular de laboratorio? Una guía para prevenir accidentes

- ¿Cuál es un ejemplo de material preparado usando un horno tubular? Domina la síntesis precisa de materiales