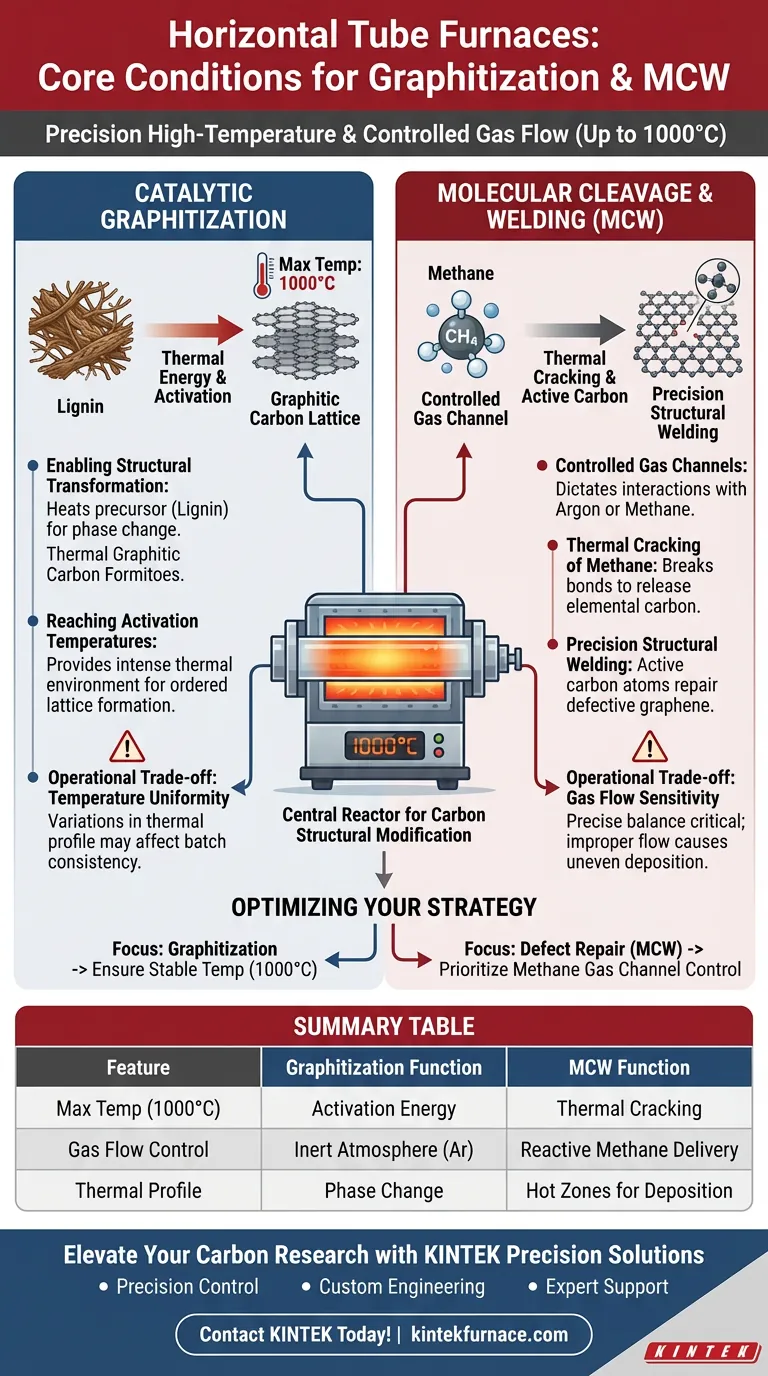

Los hornos tubulares horizontales proporcionan un entorno preciso de alta temperatura que alcanza hasta 1000 °C, combinado con canales de flujo de gas controlados. Estos sistemas son esenciales para suministrar la energía térmica requerida para transformar la lignina en carbono grafítico y para mantener la atmósfera reactiva necesaria para craquear el metano para la reparación molecular.

El horno tubular horizontal actúa como el reactor central para la modificación estructural del carbono, proporcionando simultáneamente el calor para la grafización y el control atmosférico específico requerido para la Escisión y Soldadura Molecular (MCW).

El papel crítico de la gestión térmica

Habilitación de la transformación estructural

La función principal del horno durante la etapa de grafización es el suministro de energía. El sistema calienta el material precursor, específicamente la lignina, para facilitar un cambio de fase.

Alcanzar temperaturas de activación

Para lograr con éxito una estructura de carbono grafítico, el horno debe alcanzar temperaturas de hasta 1000 °C. Este intenso entorno térmico proporciona la energía de activación necesaria para reorganizar la estructura atómica de la lignina en una red ordenada.

Facilitación de la escisión y soldadura molecular (MCW)

Canales de gas controlados

Más allá del simple calentamiento, el horno proporciona canales de flujo específicos para el procesamiento de gases. Esto crea un entorno controlado utilizando gases como Argón (inerte) o Metano (reactivo) para dictar las interacciones químicas.

Craqueo térmico del metano

Durante la etapa de MCW, el horno mantiene las altas temperaturas requeridas para craquear térmicamente las moléculas de metano. Este proceso rompe los enlaces de hidrocarburos para liberar carbono elemental.

Soldadura estructural de precisión

El proceso de craqueo produce átomos de carbono activos dentro de la zona caliente. Estos átomos se "sueldan" a capas de grafito defectuosas, lo que permite la modificación y reparación precisas de estructuras de grafeno multicapa.

Comprensión de las compensaciones operativas

Uniformidad de la temperatura

Si bien los hornos tubulares horizontales se destacan en el logro de altas temperaturas, mantener una uniformidad perfecta a lo largo del tubo puede ser difícil. Las variaciones en el perfil térmico pueden afectar la consistencia de la grafización en el lote de muestras.

Sensibilidad al flujo de gas

El éxito del proceso MCW depende en gran medida del equilibrio preciso entre el flujo de gas y la temperatura. Si el flujo de metano no se calibra perfectamente con la temperatura de craqueo, puede provocar una deposición de carbono desigual o una soldadura estructural incompleta.

Optimización de su estrategia de procesamiento

Para utilizar eficazmente un horno tubular horizontal para el procesamiento de carbono, alinee sus parámetros con su objetivo final específico:

- Si su enfoque principal es la grafización: Asegúrese de que el horno pueda mantener temperaturas estables de hasta 1000 °C para maximizar la conversión de lignina en una estructura grafítica.

- Si su enfoque principal es la reparación de defectos (MCW): Priorice el control preciso sobre los canales de gas de metano para generar los átomos de carbono activos necesarios para una soldadura molecular eficaz.

Dominar el equilibrio entre la alta energía térmica y las condiciones atmosféricas controladas es la clave para diseñar estructuras grafíticas de alta calidad.

Tabla resumen:

| Característica | Función en la grafización | Función en MCW (Escisión Molecular) |

|---|---|---|

| Temp. máx. (1000 °C) | Suministra energía de activación para la transformación de lignina a carbono. | Proporciona energía térmica para craquear moléculas de metano. |

| Control de flujo de gas | Mantiene una atmósfera inerte de argón para la estabilidad estructural. | Suministra metano reactivo para soldadura atómica de precisión. |

| Perfil térmico | Facilita el cambio de fase a una red grafítica ordenada. | Crea zonas calientes para la deposición de carbono activo en defectos. |

Mejore su investigación sobre carbono con la precisión de KINTEK

¿Está buscando dominar procesos complejos como la grafización catalítica o la escisión molecular? KINTEK proporciona soluciones térmicas de última generación adaptadas para la investigación de laboratorio de alto riesgo. Respaldados por I+D experta y fabricación de clase mundial, ofrecemos una gama completa de sistemas de mufla, tubulares, rotatorios, de vacío y CVD, todos totalmente personalizables para cumplir con sus requisitos únicos de temperatura de procesamiento y atmósfera.

¿Por qué elegir KINTEK?

- Control de precisión: Logre los perfiles térmicos exactos necesarios para la soldadura estructural y la reparación de defectos.

- Ingeniería personalizada: Nuestros hornos están diseñados para manejar canales de flujo de gas específicos para metano, argón y más.

- Soporte experto: Benefíciese de nuestra profunda comprensión de las aplicaciones de laboratorio de alta temperatura para optimizar la consistencia de su lote.

¡Contacte a KINTEK hoy mismo para personalizar su horno de alta temperatura!

Guía Visual

Referencias

- Qiangu Yan, Zhiyong Cai. Tuning thermal and graphitization behaviors of lignin <i>via</i> complexation with transition metal ions for the synthesis of multilayer graphene-based materials. DOI: 10.1039/d3ra05881f

Este artículo también se basa en información técnica de Kintek Furnace Base de Conocimientos .

Productos relacionados

- 1700℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo o alúmina

- 1400℃ Horno tubular de laboratorio de alta temperatura con tubo de cuarzo y alúmina

- 1200℃ Horno de tubo partido Horno de tubo de cuarzo de laboratorio con tubo de cuarzo

- Horno tubular de vacío de laboratorio de alta presión Horno tubular de cuarzo

- 2200 ℃ Horno de tratamiento térmico al vacío de grafito

La gente también pregunta

- ¿Qué contribuye a la alta eficiencia de calentamiento de un horno tubular de atmósfera? Desbloquee un calentamiento rápido y estable para su laboratorio

- ¿Por qué se utiliza un horno tubular de alta temperatura para la oxidación de obleas de silicio? Optimice la producción de nanopartículas de cobalto

- ¿Cómo contribuye un horno tubular de alta temperatura a la preparación de láminas de carbono altamente porosas a partir de celulosa?

- ¿Cómo facilita un horno tubular vertical de zona de temperatura única el crecimiento de cristales únicos de PdSe2 de alta calidad?

- ¿Cuál es la función principal de un horno tubular de CVD en la preparación de grafeno multicapa? Guía de expertos

- ¿Cuáles son las principales aplicaciones de los hornos de tubo de vacío en la ciencia de materiales? Desbloquee la precisión en la síntesis y el tratamiento térmico de materiales

- ¿Qué industrias utilizan comúnmente los hornos tubulares verticales? Aplicaciones clave en ciencia de materiales, nanotecnología y más

- ¿Qué precauciones se deben tomar con respecto a los líquidos y metales en un horno tubular? Garantizar la seguridad y prevenir daños